Видове напояване на ректификационна колона.

Лекция 4. Първична дестилация на масло

Дестилация на масло в присъствието на изпаряващ агент

Един от методите за увеличаване на концентрацията на висококипящи компоненти в остатъка от дестилацията на масло е въвеждането на изпаряващ агент в дъното на дестилационната колона. Обикновено като него се използват водни пари, но могат да се използват пари на бензин, керосин и дизелова фракция. При въвеждането на водна пара се създават условия, при които течността като че ли е прегрята, което причинява нейното изпаряване. Топлината, необходима за отстраняване на леки въглеводороди, се отнема от самата течност и следователно тя се охлажда. Оказва се, че в присъствието на изпаряващ агент в дестилационната колона парциалното налягане на въглеводородите намалява и съответно точката им на кипене. В резултат въглеводородите с най-ниско кипене преминават в състояние на изпарения и заедно с парата се издигат нагоре по колоната. Водната пара преминава през цялата ректификационна колона и излиза с горния продукт, като понижава температурата в нея с 10–20 ° С. В допълнение, коригирането се извършва под въздействието на промяна,

по-точно повишаване на налягането на въглеводородните пари отдолу нагоре. Такова повишаване на налягането се дължи на въвеждането на водна пара, парциалното налягане на която пада по пътя на движение отдолу нагоре и това дава излишък от налягане отдолу, което позволява общата маса на парите да се движи отдолу нагоре през съпротивленията, срещани по пътя. Консумацията на пара зависи от количеството на отделяните компоненти, тяхното естество и условия в долната част на колоната. За добро коригиране на течната фаза в дъното на колоната е необходимо около 25% от нея да премине в състояние на пара. Най-големият ефект от изпарителното влияние се проявява при неговия дебит при атмосферно налягане 1,2-3,5, а във вакуумна колона - 5-8% от масата. за дестилирани суровини.

Така че, водната пара намалява парциалното налягане на въглеводородните пари, улеснява тяхното изпаряване и понижава температурата в колоната, но освен това създава необходимите условия за коригиране (градиент на налягането на въглеводородните пари) и действа като двигател. Необходимо е да се посочат следните недостатъци на използването на водна пара като изпарител:

• увеличаване на потреблението на енергия (топлина и студ) за дестилация и кондензация;

• увеличаване на натоварването на колони по двойки, което води до увеличаване на диаметъра на колоната;

• увеличаване на съпротивлението и увеличаване на налягането в струната и други апарати;

• поливане на нефтопродукти и необходимостта от последващото им изсушаване;

• повишена корозия на оборудването в присъствието на сероводород и хлороводород и образуване на големи количества отпадъчни води;

• не се използва топлина от неговата кондензация.

В тази връзка през последните години в световната рафиниране на петрол се наблюдава тенденция значително да се ограничи използването на водни пари и да се прехвърлят инсталациите на технология за суха дестилация или да се използват леки нефтени фракции като изпаряващ агент. Колкото по-ниска е обаче точката на кипене на изпаряващия агент и колкото по-високо е относителното му количество, толкова по-ниска е температурата на дестилация; но колкото по-лек е, толкова повече се губи по време на дестилационния процес, поради което се препоръчва да се използва фракция на керосинов газьол като изпарител.

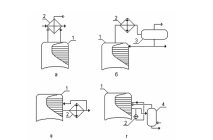

Видове напояване на ректификационна колона.

Нормалната работа на ректификационните колони и необходимото качество на дестилационните продукти се осигуряват чрез регулиране на топлинния режим, тоест чрез отстраняване на топлина в концентрацията и подаване на топлина в отделящите се части на колоните, както и нагряване на суровината до оптималната температура. В промишлените процеси на дестилация на масло се използват следните методи за контрол на температурата по височината на колоната (вж. Фиг. 1):

а) с използване на частичен кондензатор;

б) организация на изпарително (студено) напояване;

Фигура: 1. Методи за създаване на напояване в ректификационна колона:

а - отстраняване на топлината от частичен кондензатор;

б - отстраняване на топлината чрез студено (рязко) напояване;

c, d - отвеждане на топлината чрез неизпаряващо се циркулационно напояване;

1 - ректификационна колона; 2 - кондензатор-хладилник; 3 - капацитет; 4 - стриппинг колона.

Частичен кондензатор (горещ рефлукс) е топлообменник с черупки и тръби (фиг. 1, а), монтиран отгоре на колоната. Водата служи като охлаждащ агент. Парите, влизащи в пръстеновидното пространство, се кондензират частично и се връщат в горната тава под формата на обратен хладник, а парите се отстраняват от кондензатора. Поради трудността на монтажа и поддръжката, както и

значителна корозия на кондензатора, този метод получи ограничено приложение (в дребномащабни инсталации).

Студено (горещо) напояване (Фиг. 1, б). Този метод за отстраняване на топлина в горната част на колоната е най-широко използван в практиката на рафиниране на нефт. Потока на пара, напускащ горната част на колоната, се кондензира напълно в охладителя на кондензатора (вода или въздух) и навлиза в резервоара или сепаратора, откъдето част от ректифицирания продукт се изпомпва обратно в дестилационната колона като рефлукс със студено изпаряване и балансовата сума се премахва като целевия продукт.

Неизпаряващо се циркулационно напояване (Фиг. 1, в). Тази опция за отстраняване на топлина се използва широко не само за контрол на температурата в горната част, но и в средните секции на сложни колони. За да се създаде циркулационен рефлукс, част от рефлукса (или страничния дестилат) се отстранява от определена плоча на колоната, охлажда се в топлообменник, в който тя отделя топлина към суровината, след което се връща чрез помпа към покриваща плоча.

Циркулационното напояване често се комбинира с остро напояване. По този начин сложна колона за атмосферна дестилация на петрол обикновено има остро напояване в горната част и няколко междинни циркулиращи напоявания по височината си. Последните обикновено се намират под страничния отток (вземете 3 - 4 тави по-ниски от изтеглянето на фракцията в секцията за отстраняване) или използвайте страничния отток, за да създадете циркулационен рефлукс, като последният подава в колоната над точката на връщане на парите разделителната секция (фиг. 1, г). В секцията за концентриране на сложни колони за вакуумна дестилация на мазут топлината се отстранява посредством циркулационен обратен хладник.

Използването само на един горещ рефлукс в колоните е неикономично, тъй като топлината отгоре е малко полезна за оползотворяване на топлината. Освен това не е осигурено оптималното разпределение на коефициента на обратен хладник по височината на колоната. Рефлуксното съотношение (R) характеризира съотношението на потоците течност и пари в концентрационната част на колоната: R = L/D, където L и D са количествата на обратен хладник и ректифицирано масло. Обикновено съотношението на обратен хладник е високо в горната и ниското в долната част на колоната. Съответно, стойностите на ефективността на плочите, както и коефициентът на относителна летливост намаляват отгоре надолу (коефициентът на относителна летливост (ά) е съотношението на летливостите на компонентите при една и съща температура и налягане; ά = K1/K2, където K1 и K2 са константи на фазовото равновесие, съответно, на ниско- и висококипящи компоненти) и следователно се влошава

капацитет за разделяне на дънните тави на концентрационната секция на колоната. Когато се използва циркулационен рефлукс, топлината на изтеглените дестилати се използва рационално за нагряване на маслото, натоварването се изравнява по височината на колоната и по този начин се увеличава производителността на колоната и оптимални работни условия за контактните устройства в концентрацията

раздел. Количеството топлина, отделено от всеки циркулационен рефлукс, се определя от изискванията за качеството на получените дестилати и се контролира от температурата на парите под тавата за вземане на проби от тези дестилати.

До дъното на колоната се подава топлина, за да се създаде поток нагоре на парата и да се увеличи максимално извличането на по-леки фракции от течния остатък. Това се прави чрез инжектиране предимно на жива пара или използване на тръбна фурна. Същността на последното беше, че част от дънния продукт се изпомпва през пещта и нагрятата пара-течна смес (горещ поток) отново навлиза в дъното на колоната. Този метод се използва в колони за доливане на масло (K-1). Сега той беше изоставен поради следните причини:

1. За да се повиши температурата на дъното на колоната K-1 с 30–40 ° C, се изисква голямо количество обратен хладник с циркулиращо масло;

2. инсталационната схема се усложнява, тъй като е желателно да има отделни намотки в пещите за такъв поток, в противен случай се създава повишено налягане в намотките на пещта, енергийният разход се увеличава;

3. плочите на отстраняващата част на колоната са претоварени от течност, което намалява ефективността на тяхната работа;

4. разлагане на органо сяра;

5. в "горещия поток" на изчистеното масло има по-малко леки фракции, които са разделител.

- Ангина и тонзилит - как да се избегнат последствията

- Хемороидите изчезват моментално! Поразително откритие при лечението на хемороиди!

- 009 Регулиране на волана

- Симптоми на ангиома, лечение, описание

- Multitronics CL-550 ChinaWiki