Люфт и статично триене

Елиминиране на луфт и статично триене

Как да компенсираме луфта, който може да попречи на системата да работи съгласно спецификацията на проекта?

По дефиниция управлението на движението включва преместване на товар от точка А до точка Б за определено време и с определена точност. На теория задвижващо устройство, което съчетава двигател, задвижване, скоростна кутия, енкодер и изпълнителен механизъм, ще премести товара по детерминиран начин - всичко, което трябва да направите, е да определите правилните параметри на движение и резултатът е правилното представяне. Проблемът е, че системата за движение не работи на теория, а в реалния свят, където е обект на ефекти като триене и люфт. Тези ефекти могат да влошат способността на системата да позиционира товара в дадена точка, въпреки че проблемът е свързан с изискванията на задачата. Нека разгледаме по-отблизо ефектите и някои от наличните стратегии за тяхното смекчаване.

Фигура: един

Загуба на движение

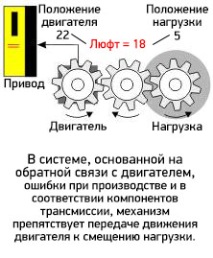

В конвенционална система за движение устройството за обратна връзка контролира въртенето на вала на двигателя, давайки или абсолютна стойност, или импулсен поток/сигнал, който може да се преобразува в положение на вала (линейните двигатели работят по подобен начин). Проблемът е, че моделът предполага, че всяко движение на двигателя незабавно и точно се превръща в товар. Всъщност повечето системи включват известно закъснение между момента, в който двигателят започва да се върти, и момента, когато въртенето се прехвърля на товара (виж фигура 1). Това води до определена пространствена грешка между целевата позиция и действителната позиция. Този ефект е известен като люфт или свободно бягане, и е важен фактор за загубата на движение в механизмите.

Въпреки че луфтът обикновено се свързва с механизмите на скоростната кутия, той всъщност е общосистемен феномен, който включва принос от почти всички системни компоненти, включително съединители, ремъци и задвижвания. Скоростните кутии могат да имат определена пролука между зъбите, в противен случай те няма да могат да се въртят. Преди задвижването да започне да предава въртене, зъбните колела трябва да затворят тази празнина. Ако обаче тези пропуски станат твърде големи, редукторът води до загуба на движение, което обсъдихме по-горе. В случай на фуги, това може да се прояви като игра, преди товарът да започне да се движи. Дори едно устройство може да създаде множество приноси към цялостния ефект на реакцията. Като подобен пример, помислете за задвижване със сферичен винт, най-очевидното е, че този компонент въвежда люфт в системата, тъй като гайката се захваща с винта и това е само началото. Освен това винтът за водене на топката въвежда допълнителен ход, когато топките са деформирани, тялото е огънато или винтът е опънат под товар.

Можем да определим количествено люфт, като третираме всеки елемент от системата като комбинация от амортисьор и пружина, моделирайки ефекта на частите като резонанс, смущаващ задвижващия механизъм. Колкото по-голяма е твърдостта на компонента, толкова по-висока е пружинната константа и по-бърза е скоростта на реакцията му. Така валът на двигателя ще има по-висока константа на пружината от скоростната кутия.

Константата на пружината или коефициентът на еластичност играе важна роля за определяне на скоростта на реакция на устройството. „Мекото“ устройство реагира по-бавно, което означава, че системата показва повече загубено движение, отколкото напълно твърда структура. Също така е важно да се има предвид от коя страна на редуктора е разположен компонента. Освен това това важи както за линейни механизми (сферични шпиндели), така и за ротационни (редуктори) механизми. Ако връзката е разположена от страната на входа и води до предавка с редукционно съотношение, луфтът от страната на входа ще бъде намален според съотношението на редукция. Например, за скоростна кутия с редуктор 10: 1, люфтът, добавен от съединителя на входната страна, ще бъде намален 10 пъти, когато се гледа от изходната страна на предавката.

Борба с реакцията - Как да премахнете реакцията?

След като описахме луфт на системно ниво, следващата ни стъпка е да определим дали конкретно приложение изисква допълнително намаляване на луфта. Ако грубо позициониране е приемливо, като например поставяне на кутии върху стека, по-нататъшно увеличаване на точността обикновено е ненужно. Ако приложението изисква точно позициониране или бързи времена за реакция, като например CNC машинен инструмент, който трябва да толерира милисекунди допустими отклонения във времето и хилядни от инча при движение, може да са необходими други методи за компенсиране на луфт, за да се избегне лошото покритие на повърхността.

Фигура: 2

Люкът може да бъде премахнат механично или по електронен път. Механичният подход може да бъде разделен на три подтипа. Често срещан метод за всички тези типове е предварителното натоварване на компонентите, за да се избере люфт, такъв товар може да се направи или чрез директно механично натоварване, или чрез въвеждане на пружинна система за натоварване в конструкцията. Голям брой предлагани в търговската мрежа редуктори с нулев люфт използват противоналягане на колелото в двойка зъбни колела, за да компенсират люфта преди включване на системата (Фигура 2). В случай на зъбна рейка, на една и съща рейка се използват две предавки, които могат да бъдат допълнително пружинирани. Валът на двигателя ще предава движение на тази система и ще върти зъбните колела. Следващият подход може да се счита за допълващ към първия, той се състои в използването на устройства с нулев люфт, изградени с допълнителна прецизност, за да се минимизират пропуските. Третият подход е използването на някои видове зъбни колела, които имат нулева игра, като циклоидно предаване и предаване на напрежение. Този тип предаване обикновено се използва в роботиката, където е необходимо бързото преместване на товара с точно позициониране (виж фиг. 3).

Фигура: 3

Въпреки това, има и недостатък на двата подхода. Така че, в случай на предварително натоварване, износването на детайла може да се ускори. Съвременните CNC често използват допълнителен двигател и софтуер, за да настроят пружината на товара, за да създадат правилното предварително натоварване на зацепването. Предварителното натоварване също трябва да се разглежда като част от общото натоварване на бюджета на въртящия момент на скоростната кутия. Добавянето на предварително натоварване (вижте сферичните лагери за предварително натоварване) намалява и ограничава въртящия момент, който редукторът може да предаде. Най-критичните механични решения са склонни да бъдат уязвими от промени в износването и условията на околната среда. В случай, че механичната корекция не е възможна, разработчиците се обръщат към електронни методи за намаляване на колебанията и неравномерната работа. Използва се един общ подход, основан на използването на управление със затворен контур и изходен енкодер за работа в позициониращия контур (Фигура 4). Тази система може да бъде подобрена чрез регулиране на чувствителността на затворените контури, за да се намали скоростта и ускорението на автомобила. Ако има прекомерен люфт, използването на такъв вход за преместване на товара може да доведе до вибрация на системата около действителното положение, което може да доведе до прекомерна консумация на енергия, износване на части, вибрации и шум. Друг проблем при подхода със затворен цикъл е, че луфтът продължава и ще забави правилното позициониране всеки път, когато товарът спре или промени позицията.

Фигура: 4

Алтернативно решение може да бъде анализът на системата за установяване на размера на люфт и последваща корекция чрез въвеждане на корекция - добавяне или изваждане на малко количество движение към всяка контролна команда за завъртане на оста (Фиг. 5). Първо, двигателят работи на малки стъпки при ниска скорост и количеството движение, необходимо за преместване на товара, се получава чрез сравняване на тази стойност с директно измерената стойност, за уместността на получените данни те трябва да бъдат събрани от позиционирането на двигателя цикъл. След такова тестване системата се връща в работно положение, в което контурът за позициониране е затворен за енкодера.

Триене в покой

Триене в покой Е друго явление, което може да повлияе на точността на предсказване на позиционирането на задвижващия механизъм. Всякакви две повърхности в точката на контакт се характеризират с два коефициента на триене: статично триене и триене при плъзгане. В този случай триенето в покой е задържаща сила, която трябва да бъде преодоляна, за да може оста да започне да се движи. Тъй като скоростта на товара намалява до нула, триенето в покой създава допълнителна сила, която може да спре движението, преди товарът да достигне предварително определено положение, или дори да доведе до стъпково движение, ако водачът не е конфигуриран правилно. Отново съвременните технологии могат да компенсират този проблем. Всяка ос или компонент се характеризира чрез напрежението, необходимо за преодоляване на статичното триене. Когато оста е в покой или спряна, контролерът модифицира командите, изпратени до драйвера, за да осигури на оста допълнителен импулс. В допълнение, компенсирането на триенето може да помогне за намаляване на луфта, като помага на системата по-бързо да компенсира загубата на движение след спиране или обратно движение. Триенето в покой се променя бавно, така че може да се оцени при интегриране на оборудване или оборудване за пускане в експлоатация и след това калибриране на оборудването седмично или месечно. Увеличаването на интегралното усилване, докато настройвате PID контура на контролера, може да помогне за идентифициране на луфт и статично триене. Това е много ефективен подход, но може да отнеме много време за прилагане, дори със специален софтуер за анализ. Също така е важно да се отбележи, че не може да се настрои висока интегрална печалба за по-меки оси. Следователно този подход е приложим само ако интеграторът се използва в позиционния контур и само за някои приложения. Например този метод рядко се използва в системи с ЦПУ. CNC машините обикновено имат агресивно настроен контур за позициониране, поради което за CNC е невъзможно да се увеличи интегралната печалба. Що се отнася до компенсиране на статичното триене, най-често срещаният подход е компенсация, основана на контрол на ускорението.

Ключът към контролирането на луфта и статичното триене е да се обърне внимание на проблема от самото начало. По този начин люфтът и статичното триене не са съществен проблем за приложения, които работят с постоянна скорост и без необходимост от точно позициониране (достатъчна точност от няколко градуса или повече). Преди да изберете компоненти, трябва да намерите възможно най-много информация за проблемите, като статично триене, въз основа на използвания товар, материали и др. Чрез комбинация от най-добрите практики и съвременни технологии имате възможност да проектирате система които трябва да отговарят на вашия бюджет и да осигурят нужното изпълнение.

- Описание на предаването на показанията на газомерите през Интернет

- Там, където се снима Дом-2, няма мир

- Книга на чужди пари, страница 81

- Който краде батерията в Android - Роман Козирков

- НАШИТЕ ПАРТНЬОРИ - СПб ГБУЗ - Градска болница No14