Възстановяване на двигателни блокове

Част No 140 1002001

Материал на цилиндров блок - сив чугун СЧ 21-40; капачки за лагери - ковък чугун KCH 35-10

Твърдост: блок цилиндри - HB 187 - 241; лагерни капачки - НВ 121-163

11. Спецификации за управление, сортиране и възстановяване на цилиндровия блок на двигателя - КамАЗ

Номер на позицията на фигурата

Метод за идентифициране на дефекти и средства за контрол

Препоръки за отстраняване на дефекти

според работния чертеж

допустимо без ремонт

Напукана маслена линия

Тест за херметичност при 0,28 МРа

Теч на въздух не повече от 33 cm3/min

Отхвърлете, ако изтичането на въздух е повече от 33 cm3/min

Счупване на резбата под болтовете на основните лагерни капачки

Пукнатини по стените на водната риза, мостове между цилиндри, седалки за облицовка

Изпитване за херметичност 0,21 MPa

Теч на въздух не повече от 21 cm3/min

Деформация или износване на отворите на втулката

Вътрешен габарит NI 100-160

Повече от 133,98; по-малко от 134,06

Изземване или деформация на крайните повърхности на задната опора за полупръстените на аксиалния лагер

Тестово приспособление

Износени монтажни слотове за капачки на основните лагери

Изкривяване на интерфейса с главите на цилиндрите

Калибрираща линийка LP-2, сонда 0,07

Шлайфайте повърхността, докато не се отстрани изкривеното

Деформация, износване или неправилно подравняване на седалките на основните лагерни черупки

Манометър на отвора NI 100-160, устройство за регулиране на подравняването

Отворете гнездата на облицовките до размера на ремонта

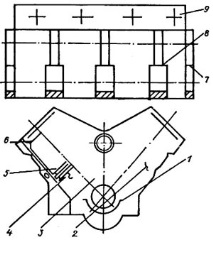

Цилиндровите блокове принадлежат към класа части на тялото. За двигателите KamAZ-740 цилиндровият блок е отлят във V-образна монолитна конструкция от сив чугун SCH 21-40, а лагерните капачки са направени от ковък чугун KCh 35-10. Седалките за лагерите на коляновия вал и втулките на разпределителния вал са прецизно обработени.

По време на производството цилиндровият блок се пробива заедно с основните капаци на лагерите, поради което капачките не са взаимозаменяеми, те трябва да бъдат монтирани на местата, от които са свалени. Частта на картера на блока е свързана към основните лагерни капачки с напречни болтове.

След измиване блоковете на цилиндрите подлежат на откриване на дефекти. Откриването на дефекти на блокове се извършва въз основа на Технически условия за контрол, сортиране и възстановяване на части (Таблица 11).

Възможните дефекти на цилиндровия блок включват:

- изкривяване на интерфейса с главите на цилиндрите;

- деформация или износване на седалките на корпусите на основните лагери на коляновия вал и втулките на разпределителния вал;

- деформация или износване на горния колан за кацане под ръкава;

- износване на отвори с резба;

- дупки в стените на блока, пукнатини в нефтопровода и пукнатини в мостове и седалки за облицовки.

Износените ремъци за кацане в блока под цилиндричните втулки са пробити до размера на ремонта. Размерите на лентите за кацане са представени в табл. 17.

17. Ремонтирайте размерите на лентите за кацане в блока за облицовките на цилиндрите

Отвор за кацане, мм

Приемливо (без ремонт)

Износените вътрешни повърхности на отворите за тласкачите се възстановяват чрез разгръщане до размера на ремонта на радиална пробивна машина.

Повредените резби в цилиндровия блок се възстановяват чрез инсталиране на резбови отвертки.

Цилиндровите блокове с изкривяване на интерфейса с главите на цилиндрите над 0,08 mm се възстановяват след инсталиране на цилиндровия блок в устройството чрез шлифоване на равнината при хоризонтална повърхност на шлайфане, докато не се елиминира изкривяването на равнината на съединителя.

Плоскостта на повърхностите на цилиндровата глава се проверява върху повърхностна плоча с габарит. Стилусът, поставен между главата и повърхностната плоча, трябва да бъде с дебелина не повече от 0,07 mm.

След възстановяване цилиндровият блок трябва да отговаря на следните технически изисквания:

- при изпитване за херметичност с вода под налягане най-малко 0,4 МРа не се допуска изтичане на вода;

- капачките на основните лагери не трябва да се свалят от цилиндровия блок.

Разстоянието между осите на коляновия вал и междинната предавка е 157,5 ± 0,03 mm, а разпределителният вал на междинната предавка е 112,5 ± 0,03 mm (измерено с индикаторно устройство).

Пукнатините по стените на цилиндровия блок са заварени или запечатани с епоксидни съединения.

Пукнатините могат да бъдат заварени със или без нагряване. Преди заваряване краищата на пукнатините се пробиват със свредло с диаметър 5 mm и едва след това се изрязват по цялата дължина под ъгъл 90-120 ° на 4/5 от дебелината на стената с помощта на шлифовъчна машина.

Заваряването на пукнатини в чугунен блок има отличителни черти, тъй като може да се извършва със или без нагряване на блока. Блокът се загрява до температура 600,650 ° C от ацетиленово-кислородния пламък на горелката. Като пълнеж се използват пръти с диаметър 5 mm. Шевът е защитен от окисляване с кафяво. Забранено е заваряването на пукнатини при температури под 600 ° C. В температурния диапазон 60-600 ° C по време на заваряване с бързо нагряване, чугунът се охлажда в резултат на комбинацията от въглерод с желязо и образуването на железен карбид Fe2C (бял чугун), тъй като в този случай се образуват допълнителни пукнатини след охлаждане. След заваряването шевовете им трябва да излизат над повърхността на блоковата стена с не повече от 1,5 mm.

Не се допускат включвания на шлака и мивки.

Пукнатините се заваряват без нагряване чрез електродъгово заваряване с постоянен ток с обратна полярност, като се използва полуавтомат A-547 с електроден проводник MNZhKT с диаметър 1,2 mm в аргон. По време на процеса на заваряване детайлът не трябва да се нагрява над 60 ° C.

Режим на заваряване с пукнатини: сила на заваръчния ток - 125-150 A; напрежение - 27-30 V; налягане на аргон при заваръчната дъга - 0,3-0,5 MPa.

За заваряване на пукнатини без използване на защитен газ се използват електроди от следните марки: PANCH-11, MNCH-1, OZCH-1, ANCH-1, TsCh-3 и TsCh-4.

Режим на заваряване: сила на заваръчния ток - 130 A; напрежение - 36 V; твърдост на нанесения слой - HB 170.

Запечатването на пукнатини с епоксиден състав се извършва, както следва:

- пукнатината се изрязва с шлифовъчно колело под ъгъл от 60–90 ° до дълбочина 3/4 от дебелината на стената; краищата на пукнатините се пробиват със свредло с диаметър 3-4 мм; дупките са запушени с медни или алуминиеви тапи; с дължина на пукнатината до 30-50 mm, фаската не може да бъде отстранена;

- в областта около пукнатини с ширина 30 mm, повърхностната грапавост се създава чрез нарязване или струйно взривяване; след това нарязаната повърхност се почиства и обезмаслява с ацетон;

- първият слой епоксиден състав с дебелина 1 mm се нанася върху сухата повърхност с шпатула; след това се нанася втори слой епоксиден състав с дебелина най-малко 2 mm; общата дебелина на слоя трябва да бъде 3-4 мм;

- след това нанесеният слой от епоксиден състав се втвърдява; епоксидният състав може да се втвърди със или без нагряване; втвърдяването с нагряване се извършва в сушилня при температура 80,90 ° C за около 1 час.

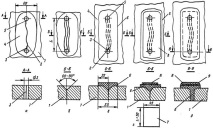

Фигура: 40. Последователността на операциите за запечатване на пукнатини в повредена част:

а - пробиване на краищата на пукнатината; б - почистване на повърхността на частта около пукнатината, изрязване на пукнатината и обезмасляване на разстояние до 300 мм от пукнатината; в - запълване на изрязаната пукнатина с адхезивен състав; г - укрепване на адхезивния състав със слой от фибростъкло; г - наслагване на горния слой на лепилния състав; L е дължината на пукнатината; 1 - детайл; 2 - пукнатина в частта; 3, 5 - пробити краища на пукнатината; 4 - почистена повърхност; 6 - слой лепилен състав; 7 - празен стъклен плат; 8 - укрепване на слоя лепилен състав с фибростъкло; 9 - горният слой на лепилния състав

Отворите в блоковата стена се поправят чрез нанасяне на пластири от фибростъкло с дебелина 0,3 мм върху първия слой епоксидна композиция. Лепенките трябва да покриват дупката с 15-20 мм. Върху пластира се нанася втори слой епоксидна смола. След това епоксидният състав се втвърдява.

Оперативната карта на запечатване на пукнатини с адхезивен състав е представена в табл. 12, а последователността на операцията е показана на фиг. 40.

12. Експлоатационна карта на запечатване на пукнатини по външната стена на цилиндровия блок с адхезивен състав

- Двигател GAZ-53 Пукнатина в цилиндровия блок - Направи си сам

- Възстановяване на косата след химиотерапия, коса след химиотерапия

- Всичко за смяната на двигателното масло, LoganMachine

- CDI двигател дизелов двигател от концерна "Мерцедес"

- Всичко за Mitsubishi 4G93 Engine 1