Ръководство за строителството | материали - конструкции - технологии

Частите, които трябва да бъдат заварени, не трябва да съдържат мръсотия, маслени петна и други чужди частици. Особено внимателно почистване трябва да се извършва в зоната, засегната от топлината, тъй като всякакви чужди частици, замърсяващи заваръчния басейн, могат да повлияят отрицателно на качеството на заварената връзка. Ръбовете на частите се смилат под ъгъл с мелница или пила. Видът и ъгълът на жлеба се определят от количеството на електродния метал, необходимо за запълване на жлеба, а разстоянието между тях зависи от дебелината на заваряваните части, степента на материала, метода на заваряване и т.н. Минималната хлабина се запазва при заваряване без пълнеж, т.е. с неразходен електрод. При заваряване с консумативни електроди междината обикновено се задава в диапазона от 0-5 mm. И колкото по-голяма е пролуката, толкова по-дълбоко е проникването на заварените ръбове.

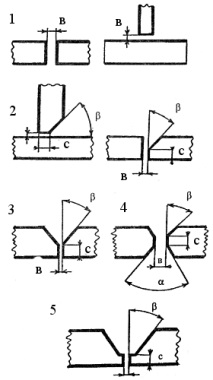

Видът и ъгълът на канала, който трябва да бъде заварен, определя количеството на електродния материал, необходимо за запълване на канала, и следователно, ефективността на заваряване. Основните видове канали преди заваряване са показани на фиг. 1.

Най-доброто образуване на заваръчния шев се осигурява от Х-образния жлеб, което дава възможност да се намали обемът на наслоения метал с коефициент 1,6 - 1,7. Този жлеб осигурява най-малко деформация след заваряване и достатъчна якост на заваръчния шев. За да се предотврати образуването на изгаряния и правилното образуване на шева, ръбовете след изрязването са тъпи.

Частите, които трябва да бъдат заварени, се комбинират помежду си и се компресират плътно по всеки наличен механичен метод. Най-често те използват различни дизайни на пороци, скоби, канални системи и др. Заваряването на серийни части се извършва в тела, направени по индивидуални чертежи. При автоматично заваряване често се използват манипулатори, за да се осигури висока точност на предварително заваряване.

Частите са разположени така, че заваръчният шев да е най-достъпен за електрода. Малките части трябва да бъдат здраво закрепени. Преди заваряване се сглобяват триизмерни метални конструкции съгласно чертежа, фугите се фиксират временно и елементите, които трябва да се съединят, се подравняват накрая. Връзките са сглобени върху болтове, което ви позволява да придадете на конструкцията правилното геометрично положение. Елементите на листовите конструкции са монтирани в необходимото положение и фиксирани с временни (твърди и полутвърди) крепежни елементи. Твърдите крепежни елементи са закрепвания, направени чрез дъгова заварка с дължина от 50 до 100 mm на всеки 400 - 500 mm. Залепването се извършва по същия начин и се използват същите заваръчни материали, както в бъдеще при заваряване.

Препоръчително е да приложите фиксаторите от страната, противоположна на основния шев, след което те ще бъдат премахнати по време на обработката на корена на шева. Накрайниците, нанесени отстрани на основния шев, трябва да се почистят до метален блясък преди заваряване и внимателно да се проверят за пукнатини и други дефекти.

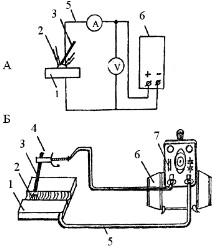

След това електрическата верига на заваръчния комплекс се сглобява отново. За да направите това, към заваряваните части е прикрепена заземяваща скоба, свързана с отрицателния извод на заваръчната машина. Електрическата дъгова захранваща схема за заваряване с постоянен ток е показана на фиг. 2.

Стойността на заваръчния ток се избира в съответствие с използвания електрод и се настройва в режим на празен ход. След това поставете електрода в държача и запалете дъгата.

- Подготовка на ръбове за заваряване

- Дали да се охлаждат частите и заварката след заваряване, Електрическо заваряване

- ПОДГОТОВКА НА ГЛИНА

- Подготовка за изследване за венерически инфекции

- Заваряване на пластмаса със сешоар