Методически препоръки за избор на технологични параметри на рязане.

Препоръки за избор на параметри на рязане

Кислородно рязане

Кислородно рязане въз основа на изгарянето на метал в струя от търговски чист кислород. При рязане металът се нагрява с пламък, който се образува при изгаряне на горивен газ в кислород. Кислородът, който изгаря нагрят метал, се нарича намаляване на кислорода. В процеса на рязане, струя режещ кислород се подава към мястото на рязане отделно от кислорода, който се използва за образуване на горима смес за нагряване на метала. Процесът на изгаряне на нарязания метал се простира до цялата дебелина, образуваните оксиди се издухват от разреза чрез струя режещ кислород.

Металът, нарязан с кислород, трябва да отговаря на следните изисквания: температурата на запалване на метала в кислорода трябва да бъде по-ниска от точката му на топене; металните оксиди трябва да имат точка на топене по-ниска от точката на топене на самия метал и да имат добра течливост; металът не трябва да има висока топлопроводимост. Реже добре на нисковъглеродни стомани.

За рязане с кислород са подходящи запалими газове и пари на запалими течности, които дават температура на пламъка по време на горенето в смес с кислород от най-малко 1800 g. Целзий. Чистотата на кислорода е особено важна при рязането. За рязане трябва да се използва кислород с чистота 98,5-99,5%. С намаляването на чистотата на кислорода производителността на рязане значително намалява и консумацията на кислород се увеличава. Така че, с намаляване на чистотата от 99,5 на 97,5% (т.е. с 2%), производителността намалява с 31%, а консумацията на кислород се увеличава с 68,1%.

Технология за рязане на кислород. При разделяне на рязането, повърхността на нарязания метал трябва да се почисти от ръжда, котлен камък, масло и други замърсители. Разделителните разфасовки обикновено започват от ръба на листа. Първо металът се нагрява с пламък за нагряване, след което се пуска режеща кислородна струя и фрезата се придвижва равномерно по изрязания контур. Фрезата трябва да бъде разположена на такова разстояние от металната повърхност, че металът да се нагрява от редуциращата зона на пламъка на разстояние 1,5-2 mm от сърцевината, т.е. най-високата температура на пламъка за предварително загряване. За рязане на тънки листове (с дебелина не повече от 8-10 mm) се използва партидно рязане. В този случай листовете са плътно подредени един върху друг и се притискат със скоби, но значителните въздушни пролуки между листовете в опаковката влошават рязането.

На машини MTP "Kristall" се използва фрезата "Effect-M". Специална особеност на фрезата е наличието на връзка за сгъстен въздух, който след преминаване през вътрешната кухина на корпуса изтича през пръстеновидната процеп над мундщука и създава камбановидна завеса, която локализира разпространението на продукти от горенето и предпазва структурните елементи на машината от прегряване.

Параметрите на режимите на рязане на нисковъглеродна стомана са показани по-долу в таблица 1:

1. Дебелина на нарязания метал

5. Кислородно налягане

6. Скорост на рязане

7. Консумация на кислород

8. Консумация на пропан

9. Ширина на рязане

10. Разстояние до листа

Въздушно плазмено рязане

Процесът на плазмено рязане се основава на използването на въздушно-плазмена дъга с постоянен ток (електрод-катод, отрязан метал-анод). Същността на процеса се състои в локално топене и издухване на разтопен метал с образуване на кухина на рязане, когато плазменият нож се движи спрямо метала, който се реже.

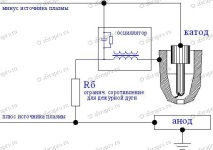

За да се възбуди работната дъга (електродът е металът, който се реже), между електрода и дюзата се запалва спомагателна дъга с помощта на осцилатора - така наречената пилотна дъга, която се издухва от дюзата чрез стартиране на въздуха под формата на горелка с дължина 20-40 мм. Пилотният ток на дъгата е 25 или 40-60 A, в зависимост от източника на плазмената дъга. Когато горелката докосне дежурната метална дъга, се появява режеща дъга - работеща и се включва увеличен въздушен поток; след това пилотната дъга автоматично се изключва.

Използването на метода на въздушно-плазменото рязане, при който сгъстеният въздух се използва като плазмообразуващ газ, разкрива широки възможности за рязане на нисковъглеродни и легирани стомани, както и цветни метали и техните сплави

Ползи от въздушната плазма рязането в сравнение с механизирания кислород и плазменото рязане в инертни газове са както следва: лекота на процеса на рязане; използването на евтин плазмообразуващ газ - въздух; висока чистота на рязане (при обработка на въглеродни и нисколегирани стомани); намалена степен на деформация; по-стабилен процес от нарязването на водородни смеси.

Фигура: 1 Диаграма на свързване на плазмотрона към апарата.

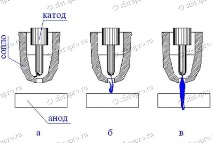

Фигура: 2 фази на работната дъга

а - произходът на митовата дъга; b - издухване на дежурната дъга от дюзата, докато тя докосне повърхността на отрязания лист;

в - появата на работеща (режеща) дъга и проникване през металния разрез.

Технология на въздушно плазмено рязане. За да се осигури нормален процес, е необходим рационален избор на параметри на режима. Параметрите на режима са: диаметър на дюзата, сила на тока, напрежение на дъгата, скорост на рязане, разстояние между края на дюзата и детайла и въздушен поток. Формата и размерите на канала на дюзата определят свойствата и параметрите на дъгата. С намаляване на диаметъра и увеличаване на дължината на канала се увеличават скоростта на плазмения поток, концентрацията на енергия в дъгата, нейното напрежение и режеща способност. Срокът на експлоатация на дюзата и катода зависи от интензивността на охлаждането им (с вода или въздух), рационалната енергия, технологичните параметри и количеството въздушен поток.

Скорост на въздушно плазмено рязане в зависимост от дебелината на метала: таблица 2

- Контактни лещи - видове, подбор, грижи, рецензии

- Основните разпоредби на препоръките за диагностика и лечение на клапна болест (придобити дефекти)

- МЕТОД И АЛГОРИТЪМ ЗА ИЗЧИСЛЯВАНЕ НА ПАРАМЕТРИТЕ НА ВЕРТИКАЛНИЯ АУГЕР НА СМЕСИТЕЛЯ НА ОБЕМНИ МАТЕРИАЛИ -

- Метод за подбор

- Указания за използване на кошчето за Active Directory