Идентифициране на осемте основни типа износване и как да ги предотвратим

Износване на хълбоците

Процесът на счупване на плочата и неговото отрицателно въздействие върху производственото оборудване може да се сравни с атлет, носещ чифт добри маратонки. Подобно на обувка под тежестта на спортист, плочата е подложена на огромни натоварвания отново и отново, което причинява износване. Износването, ако не бъде отметнато, ще бъде физически неприятно за спортиста и в случай на оборудване ще доведе до неточно управление и лошо представяне. Въпреки това производителите могат да прегледат използваните инструменти, за да увеличат живота на инструмента и да планират условията за употреба. Това ще запази точността на обработката на части и ще намали степента на износване на оборудването. Ранното изследване на плочата, както и подробните проверки и доклади са много важни за определяне на основната причина за повредата. Без тези важни стъпки няма да можете да определите правилно причината за повреда на плочата. Стереоскоп с добра оптика, достатъчно осветление и поне 20-кратно увеличение ще помогне при изследването и идентифицирането на осемте основни причини за повреда на плочата, които водят до преждевременно износване.

Носете видове плочи

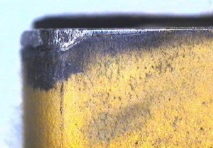

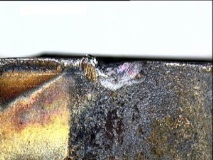

Износване на хълбоците

Естествено износване на вложката се получава при обработка на всякакъв вид материал. Износването на хълбоците е най-очакваният механизъм на износване, тъй като е най-лесно да се предскаже. Износването на хълбока се извършва равномерно по цялата дължина на режещия ръб, когато материалът на детайла се трие срещу режещия ръб; този процес е подобен на притъпяване на острието на нож.

Естественото износване на хълбока започва, когато във вложката се врязват твърди микроскопични включвания или занитван материал на детайла. Това износване може да бъде причинено от триене при ниски скорости на рязане и химични реакции между материалите при високи скорости на рязане.

Износването на хълбоците се определя от относително равномерния знак за износване, който се образува по режещия ръб на вложката. Понякога металът от детайла е наслоен върху режещия ръб, визуално увеличавайки реалния размер на знака за износване на вложката.

За да забавите естественото износване на хълбоците, използвайте най-твърдата устойчива на накъсване сплав и поддържайте режещия ръб възможно най-хлабав, за да намалите силата на рязане и триенето.

От друга страна, бързото износване на хълбоците е нежелателно, тъй като скъсява живота на инструмента и, ако е налице, не може да осигури обикновено необходимия живот на инструмента от 15 минути. Бързо износване на хълбока се получава при рязане на абразивни материали като ковък чугун, силициево-алуминиеви сплави, високотемпературни сплави, закалени от утаяване неръждаеми стомани след термична обработка, медно-берилиеви сплави и сплави от волфрамов карбид, както и неметални материали като стъклени влакна, епоксидна смола, подсилена пластмаса и керамика.

Признаците за бързо износване на хълбока са подобни на естественото износване на вложката. Следователно, за да се предотврати бързото износване на хълбоците, е наложително да се изберат по-твърди класове с устойчиви на износване покрития и да се осигури правилното подаване на охлаждаща течност. Намаляването на силите на рязане също може да помогне, но това ще повлияе отрицателно на времето на цикъла.

Образуване на дупки

Обикновено причинени от високоскоростна обработка на чугун или титанови сплави, трапчинки се образуват в резултат на нагряване или химическа реакция, при която вложката действително се разтваря в стружките от обработвания детайл.

Комбинация от дифузия и абразия води до образуване на трапчинки на плочите. В случай на механична обработка на чугун и титанови сплави, топлината на чипа от обработвания детайл кара частиците от волфрамов карбид да се разтварят и дифузират в чипа; по този начин в горната част на плочата се образува трапчинка. С течение на времето трапчинката може да стане достатъчно голяма, за да причини натрошаване, деформация или бързо износване на хълбока на гърба на плочата.

Натрупване на ръбове

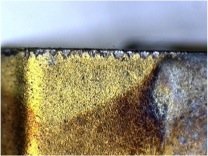

Натрупване на ръбове

Натрупването на ръбове се формира, когато парчета от детайла са заварени под налягане към режещия ръб на вложка. Това се дължи на химичното сходство на вложката и материалите на детайла, високото механично налягане и високите температури на рязане. Натрупването на ръбове може да се счупи по всяко време (понякога с част от вложката), което води до натрошаване и бързо износване на фланга.

Обикновено механизмът на разрушаване се задейства при работа с пластични материали, високотемпературни сплави, неръждаеми стомани и цветни метали, както и при ниски скорости на обработка, подрязване и пробиване. Натрупването на ръбове може да бъде идентифицирано по необичайни промени в размера на частиците или грапавостта или по лъскав материал в горния или задния ръб на вложката.

Натрупването на ръбове може да се контролира чрез увеличаване на скоростта на рязане и скоростта на подаване, като се използват вложки с покритие от титанов нитрид (TiN) и се прилага правилната охлаждаща течност (например увеличаване на концентрацията на охлаждащата течност). Освен това се препоръчва да се използват вложки с по-гладки повърхности и/или геометрия за намаляване на силата.

Натрошаване

Натрошаването се дължи на механична нестабилност поради липса на твърди настройки, лоши лагери или износени шпиндели, твърди места в детайла или прекъснати разфасовки. Понякога такова унищожаване се случва в процеси, за които е нехарактерно, например при обработка на порести металокерамични материали.

В този процес се изрязват твърди включвания на повърхността на материала, а прекъснатото рязане води до концентрация на напрежение в определени области и причинява натрошаване.

При този тип счупване следите от нарязване са ясно видими по цялата дължина на режещия ръб. Начупването може да бъде предотвратено чрез осигуряване на правилно позициониране на инструмента, минимизиране на огъването, контролиране на натрупването на ръбове, с помощта на усъвършенствани вложки и вложки, направени от по-твърди степени и/или подсилени геометрични режещи ръбове.

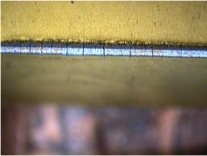

Термични механични повреди

Термично механично увреждане на плочата възниква при комбинация от резки температурни колебания и механичен удар. Напрежението създава пукнатини по ръба на плочата, което може да доведе до изпадане на карбидните фрагменти с течение на времето и да направи плочите по-податливи на отломки.

Термичните механични повреди се наблюдават най-често при фрезоване и понякога прекъснато струговане, фрезоване на повечето части и периодични операции с охлаждаща течност. Признаци за термомеханично увреждане на вложката са многобройни пукнатини, перпендикулярни на режещия ръб. Много е важно да се идентифицират тези повреди, преди да започне отчупването на плочата.

Напукването може да се предотврати, ако охлаждащата течност се използва правилно или по възможност се изключи от процеса на обработка. Предпочитание трябва да се дава на вложки, изработени от по-устойчиви на удар сплави и вложки с геометрия, която намалява генерирането на топлина, а също и за намаляване на скоростта на подаване.

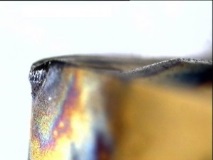

Деформация на ръба

Деформацията на режещия ръб се причинява от прекомерна топлина, съчетана с механично напрежение. Прегряването често се случва при високи скорости и подавания или при обработка на твърди стомани, закалени метали и високотемпературни сплави.

Прекомерното нагряване ще омекоти кобалтовото или карбидното свързващо вещество на плочата. Механично напрежение възниква, когато поради натиска на плочата върху детайла плочата се деформира или се огъва в края, което може да доведе до счупване на ръба на плочата, бързо износване по страната.

Набраздяване (назъбване)

Образуване на жлебове (назъбване)

Браздата се образуват, когато повърхността на абразивен материал остъргва или се нарязва на режещ инструмент на дълбочината на рязане. Жлебове могат да се образуват при обработка на отливки, окислени, втвърдени в работата или с неправилна форма повърхности. Тъй като абразията е основният виновник за образуването на бразда, плочата може да се отчупи в засегнатите области. Лентата върху вложката на дълбочината на рязане е под напрежение, което прави вложката по-малко устойчива на напрежение.

Тази повреда става забележима, когато в дълбочината на изрязване на вложката се появят жлебове и следи от нарязване. За да се предотврати образуването на бразда, е важно да се променя дълбочината на рязане при обработка в няколко прохода, да се използва инструмент с голям оловен ъгъл, да се увеличи скоростта на рязане при обработка на високотемпературни сплави, да се намали скоростта на подаване, внимателно да се увеличи дълбочината в дълбочината на зоната на рязане и предотвратява натрупването на ръбове, особено при обработка на неръждаема стомана и топлоустойчиви сплави.

Механично унищожаване

Механична повреда на вложката възниква, когато външната сила надвишава вътрешния запас на безопасност на режещия ръб на вложката. Всяко от горните повреди може да допринесе за механично разрушаване на плочата.

Възможно е да се предотврати механично разрушаване на плочата, ако се отстранят посочените по-рано повреди, с изключение на естественото износване на повърхността на страната. За целта използвайте вложки от по-устойчиви на удар сплави, изберете вложки с подсилени геометрии, използвайте по-дебели вложки, намалете скоростите на подаване и/или дълбочината на рязане, променете твърдостта на настройката и проверете детайла за твърди включвания или трудно -машинни зони.

Разбирането на 8-те типа счупване на вложки и техния анализ ще осигури на производителите множество предимства: повишена производителност, увеличен живот на инструмента и предсказуемост, части с по-добра структура и допустими отклонения, по-малко износване на оборудването, намалена вероятност за критична повреда на вложката и по този начин по-малко спиране на производството и повреди до скъпи части.

Източник на новини - съобщение за пресата от

LLC "Seko Tools", Москва

Можете да изтеглите каталози на Seco Tools и да получите информация за този производител чрез тази връзка: Seco Tools, каталози на Seco Tools

- Основните начини за защита на офиса

- Основни начини за борба с глада

- Лечение на щитовидната жлеза с народни методи, Списание - Като жена

- Наполеон комплекс основни признаци и методи на борба

- Кога да се сменят спирачните накладки - допустимо износване на накладките, ▼ За Lada ▼