Фабрика за свещи

Извадете изолаторите от гумената лента, издухайте трохите, уверете се, че няма дефекти, поставете ги в капсулата, посегнете към следващата двойка ... Монотонността на работата се влошава от топлината от близката пещ за изпичане и шума от пресовите шлайфмашини, от които спасяват само тапи за уши. Това е керамичната работилница на завода на Bosch в Енгелс, Русия, където се произвеждат свещи. Ден по-рано наблюдавах същия процес в производството на Bosch в Германия - и там всички операции са в ръцете на автоматизацията. Защо?

Свещите с марка Bosch се произвеждат от 1902 г. и са spusча 110 години все още заемат видно място в продуктовата линия на концерна. Днес те се произвеждат във фабрики в Бамберг (Германия), Наганатапур (Индия), Нанджин (Китай), Арату (Бразилия) и Енгелс (Русия). Пет фабрики са скромни, ако си спомните, че японската компания NGK, един от основните конкуренти на Bosch, има две дузини фабрики по целия свят. Но само в Бамберг се произвеждат 500 хиляди свещи дневно, а общото годишно производство на всички фабрики на Bosch е 350 милиона свещи от най-широк диапазон! Изследователският център в Щутгарт-Фойербах обединява всички компании, отговорни за разработването и тестването на почти всички произведени свещи.

Най-близо сме до растенията в Бамберг и Енгелс - не само географски, но и защото именно оттук лъвският дял от свещите Bosch идва на руския пазар. Капацитетът му, според различни оценки, е 70-80 милиона свещи годишно - достатъчно, за да може всяка сериозна компания да се стреми да грабне по-голям дял. Бошевци са сред водещите трима, въпреки че не успях да разбера точните цифри на продажбите.

Продукцията в Бамберг ще изуми както любителите, така и професионалистите. Всичко наоколо диша на немски орден, а работилниците и фабриката са облизани, сякаш гигантска прахосмукачка минава оттук всяка сутрин.

Преса върши зад стъклото, за студен печатсъдържащи метални тела за свещи. Картината вдясно показва всички етапи от трансформацията на детайла

Германците отдавна са изпратили стругове и фрези към скрапа. При производството на тела на свещи сега се използва методът за студено формоване: 120-тонна преса за пет прохода превръща 13-милиметровата заготовка в завършена част. Скоростта е подкрепена от икономиката: малко над 5% от метала се губи. Пълният производствен цикъл на производството на свещи отнема не по-малко от пет дни.!

Всичко е свързано с керамични изолатори, за които се използва двуалуминиев триоксид, натрошен до фино дисперсно състояние и смесен с креда, талк и други добавки. Първо, този прах се пресова под налягане от 500 атм - така се раждат заготовките за бъдещи изолатори. След това те се изпращат във фурната, където се „пекат“ повече от 26 часа при температура 1600 ° C и след охлаждане се покриват със специална глазура, която намалява вероятността от повърхностно разтоварване. И едва тогава - сглобяването на свещта, където всички компоненти са свързани в едно цяло.

И защо на изолаторите на свещите, които сега са на конвейера, са маркирани VW AG?

- В момента голяма партида свещи за концерна Volkswagen е на поток, а що се отнася до обозначението ... Тези свещи носят и нашето име, но понякога, по споразумение с производителя, напълно изоставяме „родния“ си маркиране, което е напълно оправдано от икономически ползи. И клиентите са доволни - те получават качествен „марков“ продукт.

Делът на така наречените OEM доставки (директно до монтажните линии на производителите на автомобили) е сравнително нисък - не повече от 20%. Всичко останало отива на вторичния пазар. Гамата е толкова широка, че само списък на всички модели свещници ще ви привлече в отделна статия - има над 1250 вида от тях! Въпреки че лъвският дял (около 40%) са популярни едноелектродни свещи от серията Platinum.

В завода почти няма хора. Производството е автоматизирано с 90%! Само детайлите се преместват ръчно по някои линии и резервите на централните електроди в разпределителните устройства на конвейера се попълват. Човек е изключен дори от опаковането на готови свещи.

След изпичане и охлаждане изолаторите трябва да бъдат остъклени. Изолаторът се натиска върху въртящ се барабан, повдига се нагоре и се навива на две ролки, потопени в тава с глазура

На поточната линия на завода в Бамберг работниците контролират само процеса на сглобяване на свещта - и в случай на непредвидена ситуация, те могат да спрат линията

Контрол на качеството? Дори в процеса на производство на компоненти се проверяват геометрията и здравината на изолаторите, размерите и повърхността на корпуса на свещта и централния електрод. А за свещи с резистивен пълнител е предвиден тест за електрическо съпротивление. И германците с гордост заявяват, че от всеки милион свещи само една е отхвърлена!

И какви свещи се препоръчват тук за работа на нискокачествен бензин, от който никой не е застрахован?

- Bosch не се стреми към целенасочено разработване на свещи за лошо гориво - напредъкът в двигателното строителство ни задължава да се движим в съвсем друга посока. Но ако не сте сигурни в качеството на бензина, бихме препоръчали свещи от серията Super Plus.

Не очаквах друг отговор. Особеността на свещите "superplus" е в легирането на никел-итрий на централния електрод, което увеличава устойчивостта на корозия и устойчивост на топлина и, следователно, ресурса. Дори в нашата реалност щепселите Bosch Super Plus са способни да работят около 60 хиляди километра преди подмяна, което е два пъти по-дълго от конвенционалния щепсел с хромово-никелово покритие на централния електрод.

И те се освобождават в Русия - в Енгелс, където летях направо от Германия.

„Свещната фабрика“ на Бошевски на брега на Волга не се появява от нулата и германците не са привлечени от името на града, дадено му от комунистите в чест на прословутия борец за каузата на пролетариата. Още през 1942 г., в разгара на войната, в Енгелс е построена фабрика за производство на индустриална керамика и подгревни свещи, тъй като мястото е богато на висококачествен глинозем. През 1960 г. тук стартира производството на свещи под марката EZ (самото предприятие е преименувано на Завод за свещи за автомобилни трактори). В годините след перестройката ZAZS изпада - и през 1996 г. е изкупен от Bosch.

Визуалният контрол на качеството след сглобяването на свещта е поверен на жени - както в Бамберг (снимка вляво), така и в Енгелс

На първо място, германците извършиха одит на производството и започнаха да произвеждат евтини свещи под търговската марка APS за широк спектър от автомобили - от Жигули до стари чужди автомобили. И едва през 2002 г. тук е произведена първата свещ Bosch с марката „Произведено в Русия“.

Стратегически германците са действали безупречно, макар че едва ли са могли да си представят, дори и в най-смелите си мечти, Русия да стане един от водещите автомобилни пазари в Европа и един от най-големите автомобилни производители. Кадърът се оказа точен: днес сред клиентите на "конвейера" има 13 автозавода на ОНД - AvtoVAZ, Toyota, Ford и други. А миналото лято "фабриката за свещи" в Енгелс стана един от доставчиците на европейските клонове на Opel и Ford. Въпреки това, както в случая с Бамберг, делът на първичните конвейерни доставки е много малък - около 8%. Други 12% от произведените свещи са в сегмента OES (свещи с марката на определен производител на автомобили), а останалото отива на „безплатния“ пазар на резервни части.

По отношение на мощността Енгелс не може да се сравни с Бамберг: 180 хиляди свещи на ден - малко повече от 45 милиона годишно. Догодина искат да вдигнат летвата на 60 милиона.

Управляващият гръбнак на завода все още се състои изцяло от "Herrs": Норберт Пфанстил е директор, Хорст Пелцер отговаря за производството, а Дитер Боргерт е отговорен за качеството. Но в средната връзка вече има много местен персонал и повечето от тях са млади момчета, които са били обучени и обучени в Германия.

Първоначално дори не забелязах основните разлики между руското и германското производство: подобни технологии, приблизително същото оборудване - преси, сглобяеми линии на ядро, конвейер ... Както се оказа, по едно време лъвският дял от оборудването беше просто транспортирани от Бамберг, а останалите германци са купували от старите си доставчици.

Само на мястото на производството на керамика човек може да се почувства специален руснакфик. В Германия премахването на изолаторите от шлайфмашините и подаването им в пещта за изпичане е напълно автоматизирано, докато в Енгелс тези операции са поверени на работници. Предвид настоящите обеми на производство и ниските разходи за местна работна ръка, това е напълно оправдано, въпреки че използването на визуална проверка на изолаторите на този етап едва ли е по-добро от автоматичното управление, какъвто е случаят в Бамберг.

Всички тези свещи Bosch са представени на руския пазар. Най-популярни сред нашите собственици на автомобили са серията Super Plus, второто и третото място са зад свещите от серията Platinum (около 25% от продажбите) и Super

Електрическият автомобил Peugeot iOn, видян на фабричния паркинг в Бамберг, неволно накара човек да мисли, че рано или късно всички свещни фабрики в света ще трябва да овладеят

напълно различни продукти

Безобидният ми въпрос за степента на автоматизация предизвика очевидна изненада сред ръководителите на керамични и металообработващи секции:

- И по какви параметри да го изчислим?

За отговора трябваше да отида при режисьора - и той не избяга.

- В сравнение с Бамберг делът на ръчния труд е с 10% по-висок. Но тя пада: предстоящото увеличение на производството не оставя друг избор освен инсталирането на нови машини за шлайфане. Между другото, два от тях вече са инсталирани и се коригират.

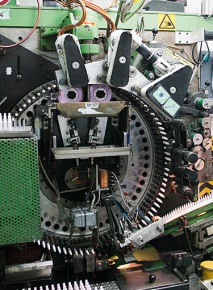

Две машини за окончателно сглобяване на свещи, наречени „кръгли маси“, са демонстрирани от работниците във фабриката с особена гордост - казват, че такива машини няма дори в Бамберг. „Кръглата маса“ само за един час е отстранена за сглобяване на друг тип свещи и е предназначена за пускането на относително малки партиди - в Германия, с колосалните им производствени обеми, просто няма нужда от такова оборудване.

И най-вече бях изненадан, че всички суровини за свещи Bosch, произведени в Енгелс, идват от Германия и Австрия. Да предположим, че германците не са намерили висококачествена стомана в Русия (металът, използван за производството на корпусите, трябва да отговаря на специфичните изисквания за дълбоко изтегляне). Но дали местният алуминий е по-лош от германския?

„В миналото купувахме алуминий от една от руските компании, но след това бяхме принудени да се върнем към германските доставки“, обяснява ръководителят на отдела за управление на качеството Вячеслав Шкунов. - Защо? Компанията започва да разработва ново находище и глиноземът, получен от добитите там суровини, престава да ни устройва по отношение на коефициента на свиване.

Германците не спестиха дори за нова пещ от 1,5 милиона евро, която ще започне това лято. "Pechurka" също е немска, включително метални конструкции, вентилационна система и дори огнеупорни тухли!

Изглежда, че контролът на качеството се копира чрез проследяваща хартия от немско производство, но за допълнителна проверка се изпращат 20-30 свещи от всеки тип на месец в централата в Бамберг. Точно същите "колети" идват в Германия от Китай, Индия и Бразилия. Германците се доверяват, но проверяват.

Заводът в Енгелс обаче не е просто производство. Заводът има дизайнерски отдел от 30 души, който включва както германци, така и руснаци. Последното постижение на интелектуалните работници - запалителна свещ от серията LPG2, предназначена за работа в стационарни компресорни агрегати на газови двигатели за изпомпване на природен газ.

Съвременни технологии и оборудване, висока автоматизация на производството (ще приемем, че по време на ръчното сортиране на изолаторите руснаците са вложили сърцето си в тях) - Bosch твърди стабилното качество на свещите, независимо къде се произвеждат. Готов съм да повярвам. Въпреки че за мен би било по-интересно да науча за перспективите. Ще има ли нови сплави за покриване на електроди? До каква степен ще се увеличи живота на свещ? И накрая, по какви начини можете да подобрите искровия процес и съответно да увеличите мощността на двигателя и неговата ефективност? Определено ще попитам германците за всичко това - ако, разбира се, се окажа в изследователския център в Щутгарт-Фойербах.

Човек се „крие“ зад всеки такъв „шкаф“ в керамичната работилница на завода в Енгелс. Неговата функция е да премахва прясно пресовани изолатори от прес мелница и да подготвя полуфабрикати за последващо изпичане.

По време на нашето посещение в Енгелс, два нови автоматични шлайфмашини бяха в разгара си. За разлика от оборудването от предишния модел (в десния ъгъл на картината), те ще работят без прякото участие на хората

- Изработване на мебели у дома или как сами да си направите мебели

- Нека направим игра Вълк-Коза-Зеле

- Направете нещо с него!

- Направи го сам

- Днес трябва да направя всичко, за да стана по-добре утре! Женски клуб - клуб на мама