Наръчник на химика 21

Химия и химическа технология

В горната част на колоната коефициентът на обратен хладник е голям, той е доста голям и в следващия раздел, който се намира отдолу, но в участъка, разположен под избора на фракция на дизеловото гориво или атмосферния газьол, коефициентът на обратен хладник е очевидно недостатъчен. Ограничените съотношения на обратен хладник в долните секции на атмосферната колона са резултат от недостатъчна топлина, въведена в колоната. Тъй като цялата топлина се внася в атмосферната колона с изходната суровина, за да се увеличи яснотата на ректификацията и да се увеличи дълбочината на избора на светло оцветени, е необходимо да се увеличи фракцията на дестилата на суровината поради максималното му нагряване и понижаване на налягането в колоната. [c.168]

За да се оцени степента на влияние на параметрите на процеса на разделяне върху термичната стабилност на нефтените фракции при изследването на процесите на разделяне, работата [55] препоръчва метод, според който термичната стабилност се определя от относителното увеличение на съдържанието на ненаситени въглеводороди в продуктите за разделяне спрямо суровината. По-специално, използвайки този метод, беше възможно да се установи, че степента на разрушаване на парафините по време на дестилацията на фракции дизелово гориво при 200-320 ° C се увеличава с намаляване на скоростта на циркулация на горещата струя и с увеличаване на температурата му на нагряване. [c.53]

Клапанни плочи. В рафинерията в Сизран служителите на VNIIneftemash извършиха индустриално изпитване на атмосферната колона на блока AVT, оборудван с клапи с директен поток. Диаметърът на колоната е 3,2 м, броят на тавите е 23. От тях 19 са монтирани в подсилващата част и 4 в отдалечената част. Колоната беше свързана към инсталационната схема успоредно на колоната с набраздени тави с диаметър 3 м. Изследваната колона беше предназначена да получи широка фракция, дизелово гориво и мазут. Температурният режим и налягането в колоната през периода на изследването варираха в следните граници [c.68]

Фракцията на дизеловото гориво 180-350 ° C след почистване се използва като дизелово гориво, възможно е да се получат компоненти на леко (зимно) и тежко (лятно) дизелово гориво със съответния фракционен състав, например 180-240 и 240 -350 X. Фракция 200-220 ° C парафинова ненаситена се използва като суровина за производството на протеиново-витаминни концентрати. [c.150]

В блока за вторична дестилация на бензин се получават фракции от n. К. - 62, 62-85, 85-120 и 120-140 ° C. Във вакуумната колона мазутът, идващ от основната дестилационна колона, предварително загрят в пещта до 420 ° C, се подлага на фракциониране. Долният продукт на вакуумната колона - катран - се нагрява в пещта до 475 ° C, докато настъпва частичното му напукване. След това той навлиза в камерата на изпарителя, където се поддържа абсолютно налягане от 5 kgf/cm и температура от 435 ° C. Течната фаза от дъното на изпарителя, след охлаждане в топлообменниците на утилизационната единица, се смесва с горивния компонент на катализаторния крекинг и се отстранява от блока. Паровата фаза на изпарителната камера е насочена към фракциониращата колона, която работи при абсолютно налягане 4,5 kgf/cm, дънна температура 370 и горна температура 157 ° C. Отстранява се част от катрана за производството на пътен битум. Някои от горните продукти на фракционера след кондензацията се използват като храна за каталитичния крекинг. Фракция дизелово гориво от основната дестилационна колона влиза в колоната за отстраняване. Дизеловото гориво, напускащо дъното на лентата за отстраняване, след охлаждане до 90 ° C в устройството за рекуперация на топлина, се изпраща за алкализация заедно с дизеловото гориво за каталитичен крекинг. [c.144]

Намаляването на налягането на дестилацията на масло в основната колона от 0,2 на 0,1 МРа и в секциите за отстраняване на фракции от керосин и дизелово гориво до 685 hPa осигури задоволително отделяне на леките фракции без водна пара и нагряване на дъното на секциите за отстраняване, т.е. поради топлината самите потоци -. В същото време до 4% от фракцията на керосина 135-215 ° C се взема от фракцията на дизеловото гориво 215-350 ° C при температура на горната част на лентата за отстраняване на отпадъци от 200 ° C и налягане от 0,118 MPa, а до 4% от керосиновата фракция 135-215 ° C се взема от керосиновата фракция 135-215 ° C при 0,1 MPa до 6% бензинови фракции 80-135 С [32]. [c.172]

В допълнение към водните пари като изпарител се използват различни газове като водород, азот, природен газ и най-леките въглеводороди. При дестилация на тежки остатъци фракциите на леко гориво - бензинови пари, леките фракции на дизеловото гориво също могат да бъдат изпаряващо средство. [c.56]

В случаите, когато задачата е да се произвежда не само бензин в каталитичния крекинг, но и относително големи количества компонент на дизелово гориво, суровината не се напуква твърде дълбоко, за да се предотврати производството на фракции на дизелово гориво с недостатъчно висок цетан номер. Като илюстрация на тази възможност за преработка на суровини, са дадени приблизителни добиви (в% тегл.) На продуктите от каталитичен крекинг на тежък вакуумен дестилат, изолиран от мазут от сярно масло от тип Ромашкино [15]. [c.29]

Охлаждане на фракциите на нафта и дизелово гориво (скорост на течността 0,4-0,6 m/s) [c.104]

Ефективността на последващите процеси и качеството на търговските петролни продукти зависят от яснотата на разделянето на петрола в определени фракции на въглеводорода. Опитът от експлоатацията на редица атмосферни и атмосферно-вакуумни тръби показа, че не всички инсталации постигат задоволително фракциониране. И така, в дестилационните агрегати, построени през 1947-1955 г., бензиновите фракции на първата колона са претеглени със скорост до 200 ° C, а отстраненото масло има начална точка на кипене 65-80 ° C, т.е., остава значително количество леки компоненти. По този начин припокриването на фракцията е около 100 ° С. В тези инсталации, от върха на втората колона, се предвиждаше да се получат фракции от 85-130 ° C, а като странични ленти - фракции 130-240, 240-300 и 300-350 ° C. Всъщност от върха на колоната беше взета широка фракция от 40–220 ° C и след това беше взета една странична верига - дизелово гориво. Мазут, използван до 3% за масло от фракции на дизелово гориво. [c.43]

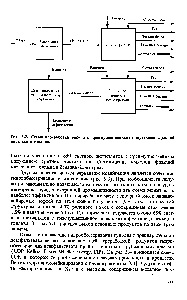

Комбинацията от хидродесулфуризация на гудрона с хидрокрекинг, включително хидрокрекинг на вакуумен газьол, осигурява максимално възможното производство на фракции на дизелово гориво (фиг. 5.2). От мазут, търговска смес от западносибирски масла по тази схема може [c.178]

Фракциите 140-240 и 240-350 ° C (или 140-220 и 220-350 ° C) се отстраняват от стриппинг колоните 18 и 19, изпомпват се с 20 m 21 помпи и се охлаждат в последователно свързани апарати. Първата е керосиновата фракция - в топлообменника 23, въздушния охладител 24 и охладителя с водна обвивка 25; втората е фракцията на дизеловото гориво - в топлообменника 26, хладилника 27 и водния охладител 28. [c.13]

Фракция дизелово гориво се отстранява от отстраняващата колона 36 чрез помпа 41. Топлината на дизеловото гориво се използва в топлообменника-нагревател [c.14]

Долният продукт на колоната е газьол с точка на кипене около 340 С. Дизеловата фракция се продухва на шест тави с пара, преди да се отстрани от отстраняващата колона 10. [c.26]

Що се отнася до продуктите, получени чрез процеси с по-високо налягане, трябва да се отбележи високото качество на фракцията на дизеловото гориво (цетаново число 50-60). Стандартните двигателни методи за изследване на нафта показват нейното лошо качество (октаново число 40), ако не се прилага последващо реформиране. Тази нафта обаче изглежда напълно задоволителна за използване като гориво за реактивни двигатели. В описаната по-горе работа се използва умерено работно налягане, но активността на използвания катализатор не остава постоянна и след експлоатация в продължение на две седмици количеството кокс, отложено върху катализатора, е около 5-6 тегловни%. Операциите при такива условия изискват периодичен процес с периодична регенерация на катализатора за- [c.284]

След това определяме добива и качеството на фракцията на дизеловото гориво. Тъй като бензиновата фракция има крайна точка на кипене 200 ° C, тази температура ще бъде началото на кипене за дизеловата фракция. Съгласно изискванията на GOST за дизеловите горива, 96% от тях трябва да кипят при 330-340 ° C. Въз основа на това, ние приемаме точката на крайно кипене на дизеловото гориво 350 ° C, тогава неговият добив ще бъде (вж. Фиг. 65 ) 42 - 19 = 23% ... Тук 42% съответства на края на кипене, а 19% - на началото на кипенето на фракцията. [c.148]

Суровината на съвременните и перспективни инсталации за производство на течни парафини за микробиологичната индустрия е фракция от дизелово гориво 200-320 "C, изолирана от парафинови масла като Mangyshlak или Romashkino. За да се получи тази фракция, се прилага схема на вторична дестилация на търговско дизелово гориво. В [12] е направено сравнение на тази схема с модернизирани схеми на AT блокове или атмосферни блокове на AVT блокове. значително намалява избора на тези фракции и при мощни единици се оказва като цяло нерентабилни. [c.219]

Основна дестилационна колона. Колоната работи главно по проектната схема. Абсолютното налягане в колоната —2—2,2 kgf/cm2 - донякъде надвишава проектното налягане (1,8—2,0 kgf/cm2), а температурният режим на колоната в почти всички работещи инсталации се различава от проектния. Така че при типичните проекти препоръчителната температура на подаване е 330 ° C, отгоре 100 ° C и отдолу 310 ° C. Всъщност при растенията температурата на изходната суровина при влизане в колоната е 350-360 ° C, отгоре е от 115 до 130 ° C, а дъното е от 320 до 340 ° C. Това се дължи главно на големите нагряване на масло в пещта. температура на дъното на колоната спрямо проектната с 40-50 ° C, което от своя страна осигурява задълбочаване на избора на леки петролни продукти, кипене до 350 ° C, и намаляване на съдържанието на дизелово гориво фракции в мазута. Фракциониращата способност на основната дестилационна колона все още не осигурява производството на ясно рафинирани. Припокриването на фракциите с точки на кипене се наблюдава в блокове AVT с капацитет от 1 и 2 милиона тона/година. [c.134]

В диаграмата на фиг. 111-35, g с рязко пръскане в горната част на колоната, се наблюдават големи загуби на леки фракции на дизелово гориво поради интензивното образуване на тънка емулсия под формата на маслена мъгла, поради което рядко се използва. [c.199]

По време на вакуумна дестилация на тежки остатъци от силно парафинови масла, когато горната част е парафинов дестилат с точка на изтичане 38-43 ° C, е възможно отлагане на парафин върху кондензаторните тръби. За да се избегне това, се предлага да се инжектира в тръбата преди кондензатора фракция дизелово гориво 200-250 ° C като депресиращ компонент в размер на 40-60% от общия разход на петролни продукти преди кондензатора. Леките фракции водят до утаяване на парафини в тръбата до кондензатора, откъдето те се отстраняват механично [81]. [c.199]

За да се поддържа постоянен състав и качество на абсорбиращото масло, то периодично се разрежда с разтворител, в който се разтварят полимерните съединения, образувани по време на охлаждането и промиването с газ. Препоръчва се за грим и употреба. Тежка смола, извлечена от продукти на пиролиза вместо дизелова фракция [18]. [c.229]

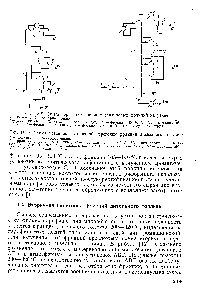

На инсталации, построени през 1960 г. (A-12/1, A-12/1M, A-12/2, A-12/3 и др.), Се използват следните режими на почистване. Фракция n. К. - 140 или n. тъй като - 180 ° C се измива с вода и се излугва в хоризонтални утаители/и 2 при 55 ° C и абсолютно налягане от 4 kgf/cm (фиг. 57). Фракцията 140-240 ° C се излужава в утайник 3, измива се с вода в утайка 4, преминава през филтър 7, охлажда се в хладилник 8 и се изпраща във фабричните измервателни резервоари. Излужването и промиването на фракцията 140-240 ° C се извършва при 50 ° C и абсолютно налягане съответно от 4,0 и 3,5 kgf/cm2. Фракцията на дизеловото гориво 240-350 ° C се излужава в утаител 5, измива се в утаител 6, преминава през филтър 7, хладилник 8 и сушилна камера 9. Останалата влага в сушилната колона се издухва с въздух, подаван от вентилатор 10. [c.156]

От таблицата с данни. 3.10 и фиг. 3.35, 336 може да се види, че вече след като катализаторът е бил обработен с фракция на дизелово гориво в продължение на 30 часа, общият обем на порите и разпределението на порите по радиусите претърпяват значителни промени, които се изразяват главно в намаляване на средния радиус на микропори от 9,0 до 7,5 nm и техният обем от 0,45 до 0,41 cm/g. По време на обработката на DAO най-рязките промени в обема на порите и радиалното разпределение на порите се появяват през първите 50–300 h и зависят от местоположението на катализатора по височината на слоя. По-резки промени в индикаторите на поровите линии Вижте страниците, където е споменат терминът Фракции на дизелово гориво: [c.155] [c.161] [c.161] [c.168] [c.203] [c.219] [c.220] [c.220] [c.232] [c.257] [c.83] [c.157] [c.212] [c.15] Гледайте глави в:

- Електрокинетични сензори - Наръчник на химика 21

- Метод за почистване на дизелова фракция

- Тимолфталеин - Наръчник на химика 21

- Силни таблетки - Наръчник на химика 21

- Метод за производство на дизелово гориво, Патентна банка