Дисперсно боядисване и печат

Багрила

Дисперсните багрила са предназначени за боядисване и отпечатване на хидрофобни изкуствени и синтетични влакнести материали: ацетат, триацетат, полиамид, полиестер, полиакрилонитрил. При синтеза на тези багрила са взети предвид структурните особености и свойства на тези влакнести материали, които ги отличават от естествените и хидратирани целулозни влакна: висока степен на кристалност и компактна структура, хидрофобност, намалена химическа активност.

По отношение на химическата структура диспергираните багрила принадлежат към багрила от различни класове. Повечето от тях са азо- и антрахинонови багрила. Азо багрилата осигуряват гама от нюанси на жълто, оранжево, лилаво, тъмно синьо и кафяво. По-скъпите антрахинонови багрила се използват за получаване на ярки и светло устойчиви розови, сини, сини, зелени и виолетови цветове. Известни са също дисперсни багрила на базата на нитродифениламин, производни на нафтохинон, бензантрон и др.

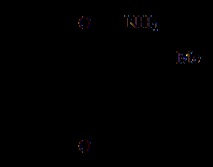

Общо за всички дисперсни багрила са: отсъствието в тяхната структура на сулфо-, карбокси- и други йоногенни групи, които дават на багрилата способността да се разтварят във вода; ниско молекулно тегло и относителна простота на молекулярната структура; по време на процеса на боядисване багрилата не претърпяват никакви химически промени. По-долу са формулите за две типични диспергирани багрила.

Диспергираните багрила са слабо разтворими във вода и водни разтвори: от фракции от милиграм до няколко милиграма на литър при стайна температура и до 50–350 mg/l при 80 ° C. В същото време те са доста добре разтворими в редица органични разтворители: в ацетон, алкохол, етилцелозолв, диметилформамид, фурфурол и др. Изключително ниската разтворимост на диспергираните багрила във вода налага използването им в багрилните процеси само във формата от водни суспензии, обикновено с размер на частиците от 0,2 до 2 микрона. В това отношение от особено значение са степента на дисперсия, хомогенност и стабилност на дисперсионния състав на тези багрила в крайни форми.

Домашно диспергираните багрила се произвеждат под формата на фини прахове и пасти. Праховете обикновено съдържат 15-50% оцветител, диспергатори и омокрящи агенти. По-голямата част от частиците са с размер до 2 микрона, но може да има отделни частици до 15 микрона. Степента на неговото използване при боядисване зависи от дисперсията на багрилото. Наличието на груби частици може да причини неравномерно оцветяване, петна и други дефекти при боядисване.

Домашният асортимент включва над 40 дисперсни багрила, много от които са приложими за боядисване както на ацетатни, така и на синтетични влакна. Някои багрила обаче осигуряват по-добри показатели при боядисване на полиестерни влакна (името им включва думата "полиестер") или при боядисване на полиамидни влакна (те се означават с думата "полиамид").

В допълнение към обичайните диспергирани багрила, индустрията за анилинови бои произвежда и диспергирани диазотирани и диспергирани металосъдържащи багрила.

Диспергираните диазотирани багрила се различават от конвенционалните диспергирани багрила по присъствието в молекулата на свободна амино група, която може да бъде диазотирана. Те също боядисват химически влакна от водна суспензия, но след това багрилото върху влакното се диазотира и се комбинира с който и да е азо компонент (2-хидрокси нафтоена киселина, резорцин или един от азотолите). Понастоящем се произвеждат главно две такива багрила - Dispersed diazo blue 3 и Dispersed diazo black C. Те дават дълбоки наситени цветове с добра устойчивост на мокри обработки.

За боядисване на полиамидни влакна се използват дисперсни металосъдържащи багрила (в наименованието те имат индекс МР). Получените цветове са силно устойчиви на различни видове физични и химични влияния, но по отношение на яркостта и чистотата на сянката те отстъпват на цветовете на конвенционалните дисперсни багрила.

Боите с еднакви диспергирани багрила върху различни влакна могат да имат различни нюанси и да се различават по стабилност. Това може да се дължи на редица фактори: естеството на влакнестия материал, агрегацията на молекулите на багрилото във влакното, което зависи от плътността и порьозността на влакното; полярност на багрилото. По този начин повечето от диспергираните багрила върху полиамидни влакна дават цветове, които са по-малко устойчиви на светлина, отколкото при ацетатни. Светлоустойчивостта на багрилата върху полиестерни влакна е близка до светлоустойчивостта на багрилата върху ацетатни влакна и до голяма степен зависи от структурата на багрилото. Диспергираните азо багрила и нитродифениламиновите производни дават багрила върху полиестерни влакна, които имат доста висока светоустойчивост. Някои антрахинонови багрила в сини цветове имат ниска устойчивост на светлина.

Чувствителността на диспергираните багрила към димните газове се проявява главно върху ацетатни влакна; на синтетичните влакна рядко се наблюдава обезцветяване. Устойчивостта на багрилата към мокри обработки на диспергирани багрила върху полиестерни влакна е висока и леко надвишава същите показатели на други влакна.

Устойчивостта на диспергираните багрила към сублимация е от голямо практическо значение, тъй като химическите влакна често се подлагат на високотемпературни обработки (> 180 ° C) в процесите на боядисване и довършване. Повечето дисперсни багрила се характеризират с незадоволителна устойчивост на сублимация. И така, моноазовите багрила се сублимират при 135–170 ° С, дизазовите багрила - при 160–180 ° С.

Повечето производни на антрахинон също се характеризират с ниска устойчивост на сублимация; някои багрила започват да се възвишават вече при 130–150 ° С. Устойчивостта на багрилото към сублимация се увеличава чрез увеличаване на молекулното му тегло или чрез въвеждане на определени групи в неговата молекула. За азо багрилата най-ефективните групи са SО2NH2, СОНN2, СН, ОН, СНF2, СF3; за антрахинон - C1, Br, C2H4OH, C6H4OH, SO2NH2.

Боядисването на ацетатни и синтетични влакна с дисперсни багрила се извършва от високодисперсни водни суспензии, съдържащи повърхностноактивни вещества и дисперсанти. В този случай само много малка част от оцветителя представлява истинско решение. Налице е подвижно равновесие между истинската и колоидната част на багрилото във водната баня. Когато молекулите на багрилото преминат във влакното, разтворената фракция се попълва от диспергираната част на багрилото. По този начин процесът на оцветяване винаги се извършва от разтвор на багрило, сякаш наситен при дадена температура. Скоростта на боядисване до голяма степен зависи от разтворимостта на багрилото във вода. Степента на дисперсия и разтворимостта на оцветителите може да се увеличи чрез увеличаване на температурата на разтвора, въвеждане на текстилни спомагателни вещества в багрилната баня, някои органични разтворители, хидротропни вещества.

Има две гледни точки относно механизма на оцветяване на химическите влакна с дисперсни багрила. Според един от тях багрилото се разтваря във влакнесто-образуващия полимер по време на процеса на оцветяване като в твърд разтворител; съгласно друго, процесът на боядисване трябва да се разглежда като адсорбция и дифузия на багрилото в порите на влакното и неговото фиксиране върху специфични зони на достъпната вътрешна повърхност на полимера. Според съвременните концепции тези различия във възгледите за багрилния механизъм не са значителни. Диспергираното багрило се фиксира в хидрофобно влакно, използвайки сили на Ван дер Ваалс, дипол-дипол взаимодействие и чрез образуване на водородни връзки. Ефективността на проявлението на действието на адсорбционните сили в процеса на оцветяване се оценява чрез афинитета на диспергираните багрила към хидрофобните влакна, равен на 12-25 kJ/mol.

При боядисване на синтетични влакна с дисперсни багрила възникват значителни трудности поради структурата и свойствата на тези влакна. Тези трудности се проявяват в най-голяма степен при боядисване на полиестерни влакна, което се характеризира с висока плътност на подреждане и опаковане на макромолекулите и изключително висока хидрофобност. Скоростта на дифузия на диспергираните багрила в полиестерни влакна е около 10-50 пъти по-ниска от тази на полиамидните и ацетатните влакна. В тази връзка стана необходимо да се създадат специални методи за боядисване, за да се улесни проникването на багрилата в синтетични влакна. Основните насоки за решаване на този проблем са: използването на високотемпературни методи на боядисване и използването на специални химикали при боядисване - усилватели на процеса.

Ускоряването на оцветяването и увеличаването на оцветяването на влакната може да се постигне и чрез въвеждане на усилватели в багрилната баня, които ускоряват проникването на оцветителя във влакното. Скоростта на дифузия на молекулите на багрилото под въздействието на различни интензификатори се увеличава с фактор 10–100. Използването на тези вещества позволява боядисване при температури до 100 ° C. Като интензификатори се използват различни химични съединения: феноли, ароматни киселини и техните производни, ароматни кетони, алдехиди, първични амини, ароматни въглеводороди и техните производни и някои други съединения. Всички тези продукти са или напълно неразтворими, или много слабо разтворими във вода, поради което се използват под формата на водни дисперсии или емулсии.

Ефективността на усилвателите зависи от тяхната химическа природа, концентрация и структурата на багрилото. Прониквайки във влакното, усилвателите отслабват междумолекулното взаимодействие във влакнесто-образуващия полимер; това увеличава подвижността на полимерните сегменти на веригата и съответно скоростта на дифузия на багрилото във влакното. Известна е и способността на усилвателите да повишават разтворимостта на диспергираните багрила. Следователно те могат да образуват силно концентрирани багрилни микробани във влакното, от които багрилото се дифузира по-бързо във влакното.

Използването на горните органични съединения като интензификатори на процеса на оцветяване е свързано с редица трудности. Повечето интензификатори са летливи, понякога токсични съединения, които замърсяват работната атмосфера на багрилните магазини, усложняват пречистването на отпадъчните води и изискват много внимателно измиване на боядисаните материали от остатъците от тези вещества. Наличието на някои от тях във влакното намалява светлоустойчивостта на оцветителите. Следователно правилният избор на лекарството, неговата концентрация, спазването на правилата за безопасност са задължителни за успешното използване на усилватели в практиката на боядисване.

- Боядисване на тъкани с дисперсни багрила

- Боядисване с дисперсни багрила

- Боядисване с дисперсни багрила - Наръчник на химика 21

- Няколко съвета как да се предпазите от замръзване

- Един от методите за борба с рака (Генадий Бедокур)