Велика енциклопедия на нефт и газ

Бентонитов глинен прах

В съответствие с посочените геоложки и технически условия беше определен съставният състав на сондажната течност, който е един и същ за всички интервали: бентонитова глина на прах, вода, тегловен агент (с изключение на интервала 0 - 500 m), както и Ca (OH) 2, SSB, KSSB, масло, графит, хромати, емулгатори, пеногасител, NaOH. В допълнение, разходът на тези компоненти е установен за интервалите на сондажи за обсада и за кладенеца като цяло и цената на такова решение ще бъде минимална в сравнение с цената на всички решения, които биха могли да бъдат използвани в тях условия. [16]

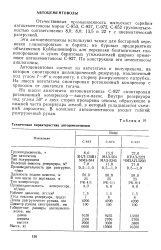

Тези циментовози се използват и за превоз на насипни товари на глинен прах и барит; В сондажните предприятия на сдружението Kuibyshevneft за транспортиране на бентонитови глинени прахове и сухи баритни тежести се използват широко циментовози S-927. Тези циментови камиони са сходни по дизайн. [18]

На полето Samotlor, по време на пилотни тестове, като компоненти на PDS бяха използвани полиакриламид (PAA) клас RDA-1030 и бентонитова глина на прах. Тестовете обхванаха резервоарите AVg2, AVg3, AV2z и BVyu на полето Samotlor. [19]

В полето Самотлор, по време на пилотни тестове, като PDS компоненти бяха използвани полиакрил амид (PAA) клас RDA-1030 и бентонитова глина на прах. Тестовете обхванаха формациите AV, ABj3, AV2z и BV10 на полето Samotlor. [20]

Въз основа на резултатите от експериментални проучвания са разработени формулировки на уплътняващи съединения за елиминиране на MCG, състоящи се от въглеводородна дисперсна система и водно-полимерна суспензия с пълнител (бентонитова глина на прах), които позволяват да се регулира структурната, механични и реологични свойства във времето. [21]

Най-подготвените за производство и индустриално тествани материали като свързващи вещества за получаване на горивни брикети от въглеродсъдържащи отпадъци са: цимент, бентонитова глина на прах, варово брашно - пух, гипс, натриев лигносулфонат. [22]

За прахове от бентонитова глина от различни марки този показател може да бъде в диапазона от 2 - 5 (нискокачествен материал) до 15 - 20 m3/t (международен стандарт) и по-висок. Добивът на глинен разтвор от немодифициран глинен прах обаче рядко надвишава 8 - 12 м3/т; по-високи показатели се осигуряват от въвеждането на модифициращи добавки натриева сода и други (включително полимерни) вещества в глинения прах. [23]

Най-важният технологичен параметър, по който се оценява качеството на глинест материал, е добивът на глинен разтвор, изразен чрез броя кубически метри глинеста суспензия с определен вискозитет (според вътрешните стандарти, 20 MPa-s), получен от един тон глина или глинен прах. За прахове от бентонитова глина от различни марки този показател може да бъде в диапазона от 2 - 5 (нискокачествен материал) до 15 - 20 m3/t (международен стандарт) и по-висок. Добивът на глинен разтвор от немодифициран глинен прах обаче рядко надвишава 8 - 12 м3/т; по-високи показатели се осигуряват от въвеждането на модифициращи добавки натриева сода и други (включително полимерни) вещества в глинения прах. [24]

Сравняване на данните в таблицата. 27 и табл. 31, виждаме, че при добавки до 0 5% (най-широко използваните в сондажната практика концентрациите на тези реагенти), набъбването на бентонит в разтвори на натриев флуорид е много по-високо, отколкото в разтворите на сода. Следователно добивът на промивната течност в бентонитови глинени прахове, рафинирани с натриев флуорид, ще бъде значително по-висок, отколкото при същите глинени прахове с добавки на сода. Трябва да се отбележи, че натриевият флуорид е по-лесен от калцинираната сода, свързва калциевите и магнезиевите йони в по-трудно разтворими съединения. [25]

Подготвителната работа по почистване на повърхността на резервоара от филмово масло във всички случаи включва проверка на изправността на техническото оборудване, определяне дебелината на масления филм, доставяне на необходимото количество сухи насипни материали и повърхностноактивни вещества и определяне на тяхното качество и количество в лабораторията . За утаяване на петрол могат да се използват широко разпространен кварцов пясък, гипс, доломит, поташ, магнезий, каолин и бентонитова глина на прах, пепел и фино смлян цимент. [26]

Възможността за стабилизиране на разтвори на модифицирани глинени прахове им позволява да се използват за приготвяне на наситени със сол разтвори. Данни от таблицата 24 показват следното: стабилизираните наситени със сол разтвори от модифицирани глинени прахове съдържат 2 6 - 4 5 пъти по-малко глинеста фаза, отколкото при използване на немодифицирана бентонитова глинеста пудра от най-нисък клас (PBN) и каолинит-хидромитна глинена прах (PKGN); Тези разтвори са близки по този показател до разтвори от бентонит клас PBG и палигорскит клас PPD глинени прахове, при условие че се получат ниски стойности на загуба на течност. Разходите за материали за приготвянето на 1 тон стабилизиран солен разтвор от прахове, модифицирани с глина са близки до разходите при използване на немодифицирани бентонитови глинени прахове и 1 3 - 1 7 пъти по-малко в сравнение с глинести прахове от PKGN и PPD марки. [27]

Многобройни лабораторни изследвания са установили, че проникването на вода в резервоара намалява естествената пропускливост на резервоарите с 50% или повече. Това важи особено за кладенци с ниско резервоарно налягане, където формацията поглъща големи количества вода при убиване с разтвор на водна основа. Полимерните разтвори включват търговски (8%) полиакриламид, техническа сол (като натриев хлорид, магнезий, цинк, магнезиев сулфат), нейоногенни повърхностноактивни вещества и бентонитова глина на прах. [28]

Понастоящем в тези полета се изграждат кладенци с различни конструкции, включително от две до четири обсадни колони. В съответствие с действащите стандарти циментирането на всички колони се извършва по директен едноетапен метод. Запълване Портланд цимент се използва като материал за запълване в съответствие с ГОСТ 1581 - 96 на различни производители. Понякога се използват пилотни партиди портландцимент от клас G от Dyckerhoff. Приготвянето на леки циментови суспензии за циментиране на горната част на производствените и междинните обвивни струни се извършва с помощта на леки добавки - бентонитова глина на прах, вермикулит, алумосиликатни микросфери. [29]

В същото време разходът на глинен прах за приготвяне на глинеста суспензия е 2 - 3 пъти по-малък, отколкото в целулозно-хартиената фабрика, а добавянето на цимент на 1 m3 суспензия е от 300 до 450 kg. Недостатъците на този метод са трудността при работа през зимата, необходимостта от допълнителни контейнери с голям обем смесителна течност, по-кратко време за настройка и скорост на ранно нарастване на якостта. В същото време е възможно да се използва сондажна кал като смесителна течност, при условие че тя не се обработва с химикали и нейната минерализация съответства на условията на циментиране. Изчисляването на състава на гел-циментовата суспензия е дадено по-долу. В някои случаи (температурата не е по-висока от 60 С и липсата на агресивна, особено магнезиева среда), добавянето на 8,0% бентонитова глина на прах към РСТ оказва незначително влияние върху ранната якост и пропускливост на циментовия камък при всеки метод на въвеждане глинения прах. Трябва да се отбележи, че бентонитовата глина на прах при температури под 80 С не взаимодейства химически с продуктите от хидратацията на цимента и на практика е инертно вещество. Следователно намаляването на обемното съдържание на цимента и свързаната с него висока пропускливост и свиване са основните причини за ниската якост, температура и устойчивост на корозия на циментовия камък на CBM. [тридесет]

- Бригада - Подземни работи - Кладенец - Голяма енциклопедия на нефт и газ, статия, страница 1

- Апроксиматор - Голяма енциклопедия на нефт и газ, статия, страница 1

- Възстановяване - мед - велика енциклопедия на нефт и газ, статия, страница 1

- Граница - контакт - Голяма енциклопедия на нефт и газ, статия, страница 1

- Инжекционно устройство - Велика енциклопедия на нефт и газ, статия, страница 4