Фуражна мелница, базирана на ОЦК оборудване

"Магазин за комбинирани фуражи, базиран на оборудване BCC"

1. Обосновка на темата

Фуражите за животни и домашни птици трябва да бъдат хранителни, вкусни, чисти, лесно смилаеми и добре смилаеми. Механизацията на приготвянето на фуражи улеснява работата на животновъдите и увеличава производителността му, прави възможно получаването на висококачествени фуражи, които гарантират висока производителност на животните и качеството на получените продукти, като същевременно намалява себестойността им.

Най-ефективното използване на фуражите се постига при храненето им под формата на пълноценни фуражни смеси, балансирани по отношение на хранителни елементи, витамини, микроелементи, антибиотици, биостимуланти, тъй като няма пълен набор от такъв набор в нито един вид фураж . Смесите, получени в магазините за фуражи, трябва стриктно да отговарят на предписаната научно обоснована рецепта за обслужваната група животни, да имат определена влажност (65. 80%) и температура (през лятото - 293 K, през зимата - 313 K), висока степен на еднородност; частиците от фуражните компоненти трябва да поддържат размера си. Фуражната смес не трябва да съдържа странични примеси и образувания, вредни за здравето на животните, бактериално замърсяване и неприятни миризми. Необходимо е фуражите в фуражния цех да са с високо качество, стриктно да се спазват технологията и времето за тяхното приготвяне.

Фуражният цех е помещение за приготвяне на фураж, в което са поставени производствени линии за преработка (PTL), които осигуряват обработката на всички видове фуражи за обслужваните животни и приготвянето на пълноценни фуражни смеси. Цялостната механизация на приготвянето на сместа се постига чрез поставяне на PTL в фуражното помещение, като се гарантира тяхното взаимодействие. В същото време всички основни и спомагателни операции са механизирани, с изключение на ръчния труд.

2. Преглед и анализ на съществуващите методи и схеми на фуражни цехове за приготвяне на фуражи за животни

Малките магазини за фуражи OKTs-15 и OKTs-30 (Фигура 1) са предназначени за работа във ферми с почасово търсене до 4,6 тона комбинирани фуражи. Тези фуражни цехове са подредени предимно в блок със съхранение на зърно. Уредът включва чукови дробилки, блок бункери с дозатори, сито мелница, магнитни сепаратори, електрически двигатели, задвижваща система и разпределители на шнека. Оборудването OKTs-15 и OKTs-30 е предимно унифицирано (трошачки, смесител, наклонен шнек, решетъчна мелница и др.) И е от същия тип.

1-решетен лагер; 2 - товарен врат; 3 - миксер; 4 - нория; 5 - магнитна колона; 6 - шнек за асансьор; 7-циклон; 8 - дробилка винт; 9 - скрининг устройство; 10 - наклонен винт; 11 - долен шнек; 12 - винтов дозатор; 13 и 14 - началните и крайните бункери; 15 - кош за зърно; 16 - дозиращ винт; 17 - трошачка

Фигура 1. Диаграма на фуражната мелница OKTs-15

Технологичният процес протича в такава последователност. Бодлите се подават за почистване към ситовата мелница и се подават без обработка през смесителя и кофата на елеватора към магнитната колона. Зърното, почистено от метални примеси, се изпраща от шнека към секции на кошчето за зърно. Минералните и протеиново-витаминните добавки, преминаващи по същия начин, се събират в бункери. От кошчето за зърно продуктът преминава през дозиращия шнек в трошачката KDU-2 и след това през циклона и шлюзовият му затвор се подава от шнека към сито, където се разделя на две фракции според размера на смилането. Фракциите се подават отделно към секциите на крайния бункер. От бункерите дозаторите подават фуража към смесителния шнек, откъдето продуктът се извежда от наклонения шнек за транспортиране на превозни средства и хранилки.

Смесителят на блока се състои от бункерна рамка, шнек, електрическо задвижване, клапани и захранващи линии. В коничната част на смесителя има разтоварваща шийка, която е свързана с асансьорния приемник. Продуктът влиза в смесителя през входа и под действието на винта се издига в смесителната камера. Шнекът се задвижва от електродвигател чрез клиновидна трансмисия. Електрическото задвижване на задвижващите клапани се управлява от дистанционното управление.

Уредите се управляват дистанционно от централния контролен панел (шкаф). Алармената система (звукова и светлинна) денонсира управлението на устройството, показвайки необходимостта от изключване или превключване на съответните механизми. Устройствата OKTs-15 се обслужват от двама, а устройствата OKTs-30 от трима души.

В устройството OKT се използват дозиращи винтове с тресчотно задвижване. По време на работата на тези устройства възникват различни неизправности и повреди.

Ежедневната поддръжка на устройствата за приготвяне на фуражи се състои в почистване на работните им тела от остатъци от продукти, проверка и затягане на крепежните елементи на монтажните възли и лагери, проверка на опъването на задвижванията, отстраняване на метал от магнитната колона, смазване на лагерите в съответствие със схемата за смазване и маса.

Фуражният завод KCS-100/1000 (Фигура 2) е предназначен за приготвяне на фураж за 100 свине с прасенца и 1000 прасета от стадо за угояване. Магазинът разполага с шест производствени линии: кореноплодни и грудкови култури от конвейера TK-5 се подават към хеликоптера IKS-5M, а винтът ShZS-40A се подава към миксера APS-6; зелен фураж от мелница IZM-5 от товарния конвейер на миксер APS-6 е насочен към шнека ShZS-40A; Концентрираното захранване от подаващото устройство PK-6 също отива към шнека ShZS-40A и след това към смесителя. Ако е необходима термична обработка на фураж или фуражна смес, тогава продуктът от шнека SHZS-40A отива към дигенератора VK-1. Обратните или хранителни разтвори се изпращат към смесителя от UN-2. Процесът завършва с разтоварването на готовия фураж с помощта на шнека ShVS-40 и скреперния транспортьор TC-40M в дозатора за фураж.

1- мелница IZM-5.0; 2 - конвейер APS-6.0; 3- подаващ концентрат ПК-6.0; 4 - транспортьор за кореноплодни и грудкови култури ТК-5.0; 5 - мелница за корени и грудки IKS-5M (IKM-5.0); 6 - помпена единица UN-2.0 за връщане; 7 - разтоварващ шнек ШВС-40; 8 - разтоварващ конвейер TS-40M; 9-миксер APS-6.0; 10 - тенджера за готвене ВК-1.0; 11 - товаросъбиращ шнек ШЗС-40А.

Фигура 2. Диаграма на потока на цеха за приготвяне на фуражи KTsS-100/1000

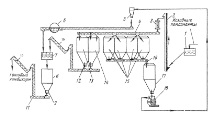

Мелницата за фуражи OTsK-4 (Фигура 3) е предназначена за приготвяне на ронливи и гранулирани фуражи от зърнени и протеиново-витаминни добавки от промишлено производство или местно производство на база премикси. Те се комплектуват от отделни блокове: смилане и смесване, приготвяне на BVD, минерални добавки, приготвяне и въвеждане на течни добавки, гранулиране. Те включват бункери и контейнери за компоненти, оборудване за тяхното смилане и дозиране, пневматична система за управление на оборудване за дозиране на насипни компоненти, превозни средства и панели за електрическо оборудване. Използването на пневмоавтоматична система за транспортиране на първоначални компоненти, управление на технологичен процес, претегляне (масово) дозиране на компоненти, партиден смесител направи възможно да се осигури пълна автоматизация на процеса на приготвяне на висококачествени комбинирани фуражи.

Зърнените компоненти и индустриалните протеиново-витаминни добавки се подават от склада към вибро-сепаратора, където се почистват от чужди включвания и се зареждат с кофичен асансьор и пълнителен шнек през магнитна колона в бункера на мелницата и смесителния отдел . Четири кошчета са предназначени за зърнени компоненти, един за завършен BVD и един за насипно тревно брашно. С помощта на пневматична контролна машина, в съответствие с предварително определена рецепта, всеки компонент се дозира последователно и се подава от пневматичен конвейер към порционни везни.

Образуваната част от зърнения компонент през разпределителя постъпва в междинния бункер, а от него в дробилката DB-5. Тестото се подава в бункера над смесителя за партиди. В съответствие с зададената дажба порции BVD и тревно брашно се подават последователно и се претеглят в свободните порционни везни, които също се подават в бункера над смесителя за порции. Последователно приготвена порция фураж с тегло до 500 kg се излива в смесител за партиди за смесване. След това цикълът се повтаря. Приготвената фуражна смес се разтоварва от смесителя и се подава в склада или в гранулационната единица, ако към комбинирания фураж се добавят мазнина, карбамид или меласа, след това фуражната смес се подава в друг смесител, в който са изброените течни компоненти дозирано. В този случай меласата се загрява и при необходимост се смесва с карбамид. След това готовият фураж се подава в склада или в гранулационния блок от асансьора.

Операторът контролира работата на OTsK-4 от контролния панел. Производителност на магазина 4 t/h, инсталирана мощност 220 kW.

Механизирането на приготвянето на фуражни и лекарствени смеси с помощта на мобилен блок UKS-1 на мястото на огнище на заболяване ви позволява бързо да го елиминирате.

1-вибрационен сепаратор; 2-нория; 3-магнитен високоговорител; 4-зареждащ шнек; 5-циклон; 6- пресяващо устройство; 7-порционни везни; 8-бункер; 9-порционен миксер; 10 - наклонен винт; 11 - долен шнек; 12 - винтов дозатор; 13-бункер за завършен BVD; 14 - бункер за тревно брашно; 15 - кош за зърно; 16 - дозиращ винт; 17 - междинен бункер; 18 - трошачка.

Фигура 3. Диаграма на поточната мелница OTsK-4

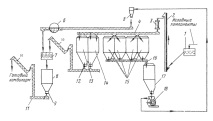

3. Избор на конкретна схема

1-вибрационен сепаратор; 2-нория; 3-магнитен високоговорител; 4-зареждащ шнек; 5-циклон; 6- пресяващо устройство; 7-порционни везни; 8-бункер; 9-порционен миксер; 10 - наклонен винт; 11 - долен шнек; 12 - винтов дозатор; 13-бункер за завършен BVD; 14 - бункер за тревно брашно; 15 - кош за зърно; 16 - дозиращ винт; 17 - междинен бункер; 18 - трошачка DB-5.

Фигура 4. Диаграма на поточната мелница OTsK-4

От изброените съществуващи схеми на фуражни цехове за приготвяне на комбинирани фуражи, според заданието ни подхожда фуражният отдел OTsK-4, чиято диаграма е показана на Фигура 4.

4. Технологично изчисление и избор на оборудване

1- производителност на цеха 20 тона на смяна,

2- фуражът за камбрик отива за хранене на различни видове животни и домашни птици,

3- работа на 2 смени.

Капацитетът на оборудването BCC е 4 тона на час, след това една смяна работи 5 часа, тоест първата работи от 8:00 до 13:00, втората от 14:00 до 19:00.

5. Изчисляване на енергията

W = tosv * Posv + totsk * Potsk,

където tosv - време на работа на осветлението, h; tosv = 11 часа (от 8 часа до 19 часа),

Pосв - производителна мощност на осветлението, kW; Преса = 7kW,

totsk - време на работа на оборудването OTsK-4, h;

такса = такса (1 смяна) + такса (2 смяна),

където totsk (1 смяна) е времето за работа на оборудването OTsK-4 за първата смяна, totsk (1 смяна) = 5 часа,

totsk (2 смяна) - време на работа на оборудването OTsK-4 за втората смяна, totsk (2 смяна) = 5 часа

Potsk - производствен капацитет на оборудването OTsK-4, kW; Потск = 220kW

6. График на работа на оборудването и график на инсталирания капацитет

За да изградим график на оборудването и график на инсталираните мощности, ни е необходима мощността на двигателите на целия технологичен процес:

Капацитет на оборудването OTsK-4, Potsk = 220kW

Преди да изградим графики, ще въведем наличните данни в таблици 1 и 2.

- Абстрактна готика - Група от резюмета, есета, доклади, курсови и дисертационни работи

- Абстрактен дуел в роман - Юджийн Онегин - Банка от резюмета, есета, доклади, курсови и дипломни работи

- Резюме Jet engine - Група реферати, есета, доклади, курсови и дисертационни работи

- Резюме Индустриална вибрация - Група реферати, есета, доклади, курсови и дисертационни работи

- Абстрактен хуманизъм като социално-исторически феномен - банка от резюмета, есета, доклади,