Ремонт на комутационни устройства и механични възли

Ремонт на комутационни устройства.

Когато ремонтирате превключващите устройства без възбуждане (OFF), внимателно проверете всички контактни връзки на превключвателя и крановете; определете плътността на контактите, като проверите пролуката между ламелите със сонда; измерете преходното електрическо съпротивление. Обърнете специално внимание на състоянието на контактната повърхност. При наличие на изгаряния или топене устройството се подменя (в зависимост от естеството или степента на повреда, устройството понякога се възстановява). За да се премахне плаката, образувана по време на работа в масло, контактната част на превключвателя се избърсва внимателно с техническа кърпа, напоена с ацетон или бензин. Останалата част от устройството се промива с чисто трансформаторно масло.

При ремонт на превключващи устройства за контрол на натоварването (OLTC), в допълнение към общата работа по почистване, избърсване и измиване на външните и вътрешните повърхности на части и части на устройството, контактните повърхности на селектора на стъпалата, контакторите и електрическата част на задвижването механизъм се проверяват. Изгорелите контакти на селектора, основните контакти на контактора и задвижването се почистват старателно и се проверяват за плътност, след което се установява и отстранява причината за изгарянето.

Неизправността на задвижването на превключвателя може да бъде причинена от проникване на влага поради лоша плътност на вратата на шкафа, както и поради значителни люкове в свързващите валове. Установените дефекти се отстраняват. От дъното на контакторния резервоар отстранете остатъците, останали след източване на маслото, както и извършете друга работа в съответствие с инструкциите за експлоатация на устройството за превключване на товара.

Ремонт на входове, резервоар, разширител, радиатори и други устройства, разположени на резервоара.

По време на ремонта втулките се демонтират от капака, внимателно се инспектират и проверяват състоянието на порцелановите изолатори, уплътнителните уплътнения, изправността на резбата върху проводящия прът и гайки. Повредените порцеланови изолатори се заменят с нови, тоководещите части и крепежни елементи се възстановяват, ако се открият дефекти. След почистване и промиване втулката се събира, гумените уплътнения обикновено се сменят с нови.

На капаците на трансформатори до размер III включително втулките, превключващите устройства, кранове и други части са фиксирани с шипове.

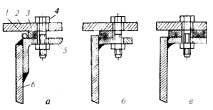

Закрепване на входа към капака с гърбици:

1 - изолатор; 2 - фиби; 3 - гайка, 4 - фланец; 5 - гърбица; 6 - капак; 7 - уплътнение

Следователно, след почистване и избърсване на капака, всички шипове се проверяват и, ако е необходимо, се ремонтират. Обърнете специално внимание при монтажа и закрепването на втулките. Входовете трябва да са без изкривявания и да имат равномерно затягане, което се постига чрез кръстосано затягане на гайките.

За трансформатори I. III с размери изолаторът на втулката се притиска с гърбици 5 с помощта на щифтове 2, заварени директно към капака 6. При сглобяване върху уплътнението, залепено към капака (монтирайте изолатора), поставете гърбиците върху щифтовете и върху тях оформеният (заключващ) фланец 4 и завинтване на болтовете на гайките 3 издърпайте изолатора към капака.

В трансформатори IV. VIII размери, гърбиците се притискат към изолатора с болтове, завинтени в междинния фланец, заварен към капака. Последователността на монтажа е следната: върху фланеца е монтиран изолатор с уплътнение, след това гърбиците с оформен фланец, болтовете се прокарват през гърбиците и ги завинтват в резбовите отвори на фланеца, входът е прикрепен към капака.

Резервоарът трябва да бъде ремонтиран до края на ремонта на активната част. По време на ремонта маслото се източва напълно от резервоара, устройствата, поставени на стените, се демонтират, вътрешната и външната повърхности се избърсват. Ако при проверка на резервоара са открити течове на масло, пукнатини или дефекти в местата за заваряване, те се отстраняват с помощта на електрическо заваряване. При заваряване стените на резервоара се избърсват на сухо, като се спазват стриктно правилата за пожарна безопасност. Неподходящите уплътнения се отстраняват отстрани на рамката и фланците на демонтираните устройства и повърхностите, върху които са монтирани, се почистват старателно.

Резервоарите на трансформатора са оборудвани с клапани от клапан. Ремонтът на клапаните се извършва в следната последователност: развийте болтовете, закрепващи клапана към резервоара, разглобете, почистете и измийте частите на клапана с керосин, сменете кутията за пълнене. Ако клапанът след сглобяването и тестването не осигури необходимата плътност, тогава изпокрийте седящите му повърхности. Вентилът се сглобява в обратен ред на разглобяване. След това се изрязва гумен O-пръстен, който да приляга на фланеца и клапанът се монтира на старото му място. Замърсеното масло се източва през дренажен отвор в дъното на резервоара. Изпускателната тапа е запечатана с ленено влакно, импрегнирано с бакелитов лак.

За да се запечата капакът 2 (фиг. А.в) с болтове 4, отстрани на резервоара се поставя уплътнително уплътнение 3. За да се предотврати притискането на уплътнителното уплътнение в резервоара при затягане на болтовете.

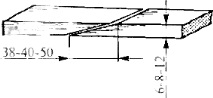

Монтаж на уплътнение:

и. б - методи за инсталиране; I - стоманена пръчка;

капачка на резервоара; 3 - уплътнително уплътнение; 4 - болт; 5 - рамка на резервоара; 6 - стена на резервоара

Използват се различни методи за инсталиране. На фиг., а показва метод, при който стоманена пръчка с диаметър 4,5 mm е заварена по целия периметър на рамката 5. Подобен метод е показан на фиг. b, но ролята на бара се играе от стената на резервоара, стърчаща над равнината на рамката. В някои случаи непрекъснато уплътнение 3 е направено от валцована гума и е фиксирано, както е показано на фиг., в. Такова уплътнение се среща при по-стари трансформатори. При производството на лентови гумени уплътнения, съединенията на лентите се залепват и поставят така, че да са между отворите на рамката на резервоара. На фиг. показва един от най-често срещаните методи за свързване на челни фуги и дава размери на фугите в зависимост от дебелината на лентата.

Когато ремонтирате разширителя, огледайте вътрешната му повърхност, чиято горна част по време на работа дълго време е в контакт с топъл (понякога влажен) въздух и следователно е обект на корозия. Ако корозията е незначителна, консерваторът се промива и изплаква няколко пъти с чисто масло. В случай на тежка корозия, ръждата се отстранява със стоманени четки и вътрешната повърхност на разширителя се боядисва с емайл 624C или 1201. За по-лесен ремонт и боядисване има люкове в страничните стени на разширителите.

Тапите, картера и индикаторът за масло се почистват и измиват с керосин, а гумените уплътнения и уплътненията на салниците се заменят с нови. Останалото замърсено масло се източва от разширителния картер. След това промийте картера с чисто масло и сменете уплътнението на дренажната запушалка.

Едновременно с ремонта на резервоара и неговите фитинги се ремонтират радиаторите (охладителите), предпазната тръба, сушилнята за въздух, термосифонният филтър и техните клапани. Ремонтът на тези устройства основно включва същите операции като ремонта на резервоара: почистване, промиване, проверка за течове, производство и подмяна на I уплътнения, боядисване, подмяна на опаковката на салниковата клапа в клапаните и уплътненията на запушалките.

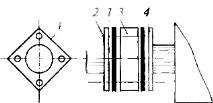

По време на ремонта радиаторите са под налягане с хидравлична преса. Ако се открият течове, вътрешната повърхност на радиатора се изпарява, измива се с гореща вода, пукнатините се заваряват чрез електрическо заваряване и отново се притискат. Ако няма течове, радиаторът се промива с горещо масло и тръбите се затварят със слепи фланци върху гумени уплътнения. Те се съхраняват в този вид, докато не бъдат инсталирани на резервоара. Ако по време на първото изпитване под налягане не се открие теч в радиаторите, те се поставят върху естакадата в наклонено положение и се измиват старателно с горещо трансформаторно масло с помощта на филтърна преса. На всяка дюза на радиатора са монтирани две уплътнения 1: едната между фланца на радиатора 2 и радиаторния клапан 3, другата между клапана и фланеца на дюзата на резервоара 4. Уплътнението се изрязва до размера на крана от маслоустойчив каучуков лист с дебелина 8,10 мм. Дупките в уплътнението се пробиват със специален изрез.

Челно съединение от гумена лента

Монтиране на уплътнения върху фланците на радиатора:

1 - уплътнение; 2 - фланец на радиатора; 3 - кран; 4 - фланец на разклонителна тръба на резервоара

Ако по време на ремонта на радиатори и термосифонни филтри е извършено заваряване, те се тестват с прекомерно налягане на маслото за плътност. По правило силикагелът се заменя в термосифонов филтър и сушилня за въздух.

- Ремонт на превключващо устройство - Среден ремонт на трансформатор

- Ремонт на превключващо устройство - Ремонт на трансформатор

- Присъединяване на покрива към стената устройство на възли и места за опора на тръбата, парапет

- Ремонт на силови трансформатори TM, TMG, TMZ, TS, TSZN, TSZGL Най-добра цена

- Наредби за плановата профилактична поддръжка (PMR) на механично оборудване на предприятия от черно