Поликондензация Органични диелектрици - Наука за електрическите материали

Новолаковите смоли (novolaks), подобно на резолните смоли, се получават в резултат на реакция на поликондензация между фенол и формалдехид, но при липса на формалдехид (вземат се само 27 kg формалдехид на 100 kg фенол). В този случай се използва киселинен катализатор - солна киселина.

Получената новолакова смола е светлокафява дебела маса, която се налива в листове за печене при нагряване. В охладено състояние новолаковата смола е твърдо, крехко вещество, което се разтваря в етилов алкохол и ацетон. Електрическите изолационни свойства на новолачните смоли са по-ниски от тези на резолатните смоли. Новолак смоли с подобрени електроизолационни свойства са направени на базата на фенол, анилин и формалдехид.

Новолаковите смоли са термопластични вещества. Те запазват своята топимост и разтворимост по време на дългосрочно съхранение и дори при нагряване до 200 ° C. Новолачовите смоли могат да се превърнат в нетопимо и неразтворимо състояние, когато взаимодействат (в нагрято състояние) с уротропин. Това се използва за получаване на бързопресоващи пластмаси на базата на новолакови смоли. За да направите това, 12-15% от уротропин (бял прах) се инжектира в прахообразна новолакова смола. Тези две прахообразни вещества се смесват старателно помежду си, както и с оцветители и пълнители (дървено брашно и др.). От получената смес пластмасови части за електрически устройства с ниско напрежение (основи и капаци на превключватели, патрони), както и структурни части (бутони, дръжки и др.) Се пресоват в отопляеми стоманени форми.

По-широкото използване на пластмаси на базата на новолакови смоли е възпрепятствано от намалените им електрически изолационни свойства, особено във влажна атмосфера и ниската устойчивост на искрови разряди.

Глифталните смоли принадлежат към групата на полиестерните смоли, получени чрез поликондензация на многоатомни алкохоли (гликол, глицерин и др.) И органични киселини (фталова, малеинова и др.).

Глифталовите смоли (глифтали) се получават в резултат на реакцията на поликондензация на глицерол и фталов анхидрид с излишък от последните *.

* Името "глифтали" идва от съкращението на думите "глицерин" и "фталик".

За да се осигури достатъчна гъвкавост, глифталовите смоли се модифицират, т.е. мастни киселини и растителни масла, като рициново масло, се въвеждат в тях по време на процеса на поликондензация. Отличителна черта на глифталовите смоли е високата им адхезивна способност с добри електрически характеристики, устойчивост на повърхностни разряди и повишена топлоустойчивост до 130 ° C.

Глифталните смоли в електротехниката се използват като основи за адхезивни, импрегниращи и покривни лакове, чиито филми (след изпичане) са устойчиви на загрято минерално масло.

Адхезивните глифтални лакове са намерили голямо приложение за адхезията на слюда при производството на твърда и гъвкава изолация от слюда (миканити, ленти от слюда).

Lavsan е прозрачен високополимерен диелектрик с кристална или аморфна структура. Подобно на глифталите, лавсан принадлежи към полиестерите. Кристалната структура на Lavsan се получава в резултат на реакцията на поликондензация на терефталова киселина и етилен гликол. Прозрачните лавсанови филми, изработени от този материал с дебелина 30-100 микрона (микрона), се използват широко в електрическите машини като изолация на браздата. Филмът Lavsan често се залепва върху електрически картон или стъклен плат и в тази комбинация се използва като изолация на бразда в електрически машини. Филмите Lavsan са устойчиви на разтворители, съдържащи се в лаковете, както и на мухъл и влага и следователно могат да се използват в електрически машини и устройства с тропически дизайн. Филмите Lavsan могат да работят дълго време при температури не по-високи от 120 ° С (клас на топлоустойчивост E).

С доста висока диелектрична якост (E'Pr = 130-K 170 kV/mm), лавсановите филми не са устойчиви на електрическата корона. Следователно техният обхват е ограничен до електрическо оборудване с ниско напрежение. При продължително излагане на трансформаторно масло при 110–120 ° C филмите стават чупливи. Точката на топене на кристалния лавсан е 230-260 ° С.

За производството на електроизолационни лакове се използва аморфен лавсан. В този случай реакцията на поликондензация се провежда между терефталова киселина, етилен гликол и глицерин и се добавя втвърдител (бутил титанат). Като разтворител се използва трикрезол или смес от трикрезол и разтворител нафта (за получаване на лак).

Филмите от лакове lavsan не омекват при нагряване (термореактивни) .

Поливинилацеталните смоли са високополимерни вещества, получени в резултат на реакцията на поликондензация на поливинилов алкохол с алдехиди (формалдехид, ацеталдехид и др.) В присъствието на киселинен катализатор - сярна или солна киселина.

Поливинилацеталните смоли са термопластични полярни диелектрици. В електротехниката тези смоли се използват като основа за емайлирани покрития за изолиране на проводници за навиване. .

Епоксидните смоли са жълти или светлокафяви сиропирани течности или твърди вещества. Течните епоксидни смоли са с ниско молекулно тегло

вещества, но с високо молекулно тегло (над 1000) епоксидните смоли са твърди вещества.

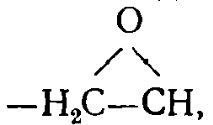

Епоксидните смоли се получават чрез реакцията на поликондензация на хлориран глицерин с резорцин или диан (дифенилолпропан). Процесът на образуване на смола протича в алкална среда. За това в реактора (затворен съд) се въвежда 25-50% разтвор на натриев хидроксид. Молекули на епоксидна смола

съдържат така наречените епоксидни групи

Епоксидните смоли са намерили широко приложение в електротехниката като основа за електроизолационни смеси за залепване, както и лепилни лакове и лепила. Предимството на епоксидните съединения (смеси за запечатване на намотки и други части на електрически устройства) е много ниското обемно свиване (0,6-1,0%) по време на тяхното втвърдяване. Освен това втвърдените епоксидни смоли имат голяма механична якост и водоустойчивост.

Като втвърдители се използват анхидриди на малеинова и фталова киселини и други вещества (пиридин и др.). В зависимост от състава на използвания втвърдител, процесът на втвърдяване на течна епоксидна смола може да продължи при нагряване от 100 до 160 ° C или при стайна температура.

Промишлеността произвежда епоксидни смоли от клас ED-5; ED-6; E-37 и други.

- Подхранващ спрей за ръце и тяло с шоколадово мляко с органичен екстракт от какао и масло

- Изгаряне - изкопаеми горива - Велика енциклопедия на нефт и газ, статия, страница 1

- Преподаватели по английски език във виница

- Професиограма като основа за изпълнение на програми за персонал, Определение на понятието "професиограма",

- WWE Борба