Нека си припомним забравени технологии: използването на течно стъкло като свързващо вещество в технологията за производство на отливки по инвестиционни модели

Доцент доктор. Белобров Е.А., инженери Карпенкова О.Л., Белобров Л.Е., Белобров Е.Л.

КНПП "Формоващи материали на Украйна"

Инвестиционното леене (наричано по-долу LVM) е една от класическите разновидности на специалните методи за производство на отливки. Леярната практика има повече от 20 специални метода на леене [1].

LVM - метод за производство на отливки в многослойни еднопластови еднократни форми, изработени с помощта на изгубен восък, както и разтворими модели за еднократна употреба.

Използването на метода LWM гарантира производството на отливки от всякакви сплави за леене, включително сложни по конфигурация и тънкостенни с висока точност.

С помощта на LVM се получават отливки, които са възможно най-близки по размер и форма до готовата част и в някои случаи не изискват механична обработка.

В резултат на това интензивността на труда и разходите за производство на продукти са значително намалени, консумацията на метал и инструменти, необходимостта от производствени площи, оборудване за металорежещи машини, енергоемкостта на производството намалява, както и нуждата от висококвалифицирани оператори на машини [1].

Един от много сложните фактори на технологията LVM е свързващото вещество, което се използва за фиксиране на огнеупорните слоеве на обвивката на LVM, броят на които може да достигне 20.

Фундаменталните литературни източници [1, 3] съдържат препратки към течното стъкло като потенциално свързващо вещество за LVM, но няма конкретни данни за използването на течно стъкло в технологията LVM, което би им позволило да се считат за технология или основа за технология .

Описанието по-долу и нашето тълкуване на същността на проблема са опит за запълване на горната празнина.

В класическата LVM технология като свързващи вещества се използват етилов силикат (наричан по-долу ETS) от различни марки - ETS-32, ETS-40.

Етил силикатът е синтетична кремнийорганична течност със слаб етерен мирис, хидролизирана с вода. ETS е продукт, получен в резултат на реакцията на силициев тетрахлорид и етилов алкохол. ETS съдържа смес от естери на силициевата киселина. По-специално, етерът на ортосилициевата киселина (С2Н2О) 4Si съдържа 13,5% Si и 86,5% С2Н2О, или 28,8% условен SiO2.

Един от най-трудните елементи в LVM технологията е приготвянето на етил силикатно свързващо вещество, по-специално неговата хидролиза и използването му (свързващо вещество).

Много обещаваща е възможността за използване на течно стъкло като свързващо вещество за LVM в комбинация не с кварц, а с огнеупорни пълнители от алумосиликат или корунд-алуминиев оксид.

Тук недостатъкът на течната стъкло-кварцова обвивка е нейната ниска якост (2,5-3 пъти по-ниска при температура 500-600 ° C, отколкото при 200-400 ° C). Причината за това явление е така наречената β → α трансформация на кварца в температурния диапазон 573-579 с увеличаване на обема му с около 4,5-5,0%. Разширяването на кварцовите разкъсва връзки, образувани при по-ниски температури, което в макрообем причинява намаляване на якостта.

Много важно и полезно свойство на течното стъкло (което означава натрий с плътност 1,48-1,52 g/cm3) е неговото свойство бързо да се втвърдява със загубата на част от неговата влага.

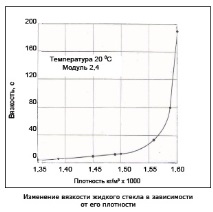

Косвен признак за това е рязко увеличаване на вискозитета с увеличаване на плътността на водното стъкло.

Рязко увеличаване на якостта чрез механизма на свързващи филми се случва, когато тяхната плътност при силикатен модул на водно стъкло от 2,4 надвишава 1,55 g/cm3 (виж фигурата).

Друга индикация за високата тенденция на течносъдържащите състави е бързото им втвърдяване чрез нагряване (напр. На дълбочина 15-20 mm за 20-30 минути). По отношение на пясъчно-глинести състави, които са широко използвани при производството на отливки в зелени и топлинно изсушени форми, такова бързо втвърдяване не се наблюдава.

След тези обяснения преминаваме към схематично описание на технологията за изработване на матрици, използващи течно стъкло като свързващо вещество в метода LVM със следните резерви:

- технологията за производство на отливки по технологията LVM, независимо от опциите за свързващи вещества, се състои от множество секции от един и същи тип, следователно ние се фокусираме само върху раздела, който се занимава с оформяне и свързващо вещество за него, което означава течност стъклена чаша;

- спазвайки нашите интереси, ние представяме този раздел по такъв начин, че заинтересованият читател да не може да внедри тази технология без нашето „знай как“ - участие и без да зачитаме нашите интереси.

Ще можем да предоставим на заинтересования читател пълна и недвусмислена версия на тази технология, съобразена с нашите интереси. Целта на тази презентация е да насочи вниманието към положителните аспекти на оформящото свързващо вещество за LVM на течно стъкло.

ПРИГОТВЯНЕ НА ТЕЧНО СТЪКЛО СВЪРЗВАНЕ

И така, за свързващото вещество върху течно стъкло.

Суспензията за образуване на кора по инвестиционния модел се състои от водно стъкло и пулверизиран кварц. За приготвяне на суспензията се използва натриево течно стъкло с плътност 1,42-1,48 g/cm3 със силикатен модул 2,6-3,0.

Дебелината на смилане на прахообразния кварц се определя, както следва:

сито проход 01 - 100%;

остатък от сито 0063 - не повече от 5%.

Течното стъкло се подлага на определена подготовка, чиято цел е да ускори утаяването на гел от силициева киселина от течното стъкло.

В доза течно стъкло с горната плътност се добавя воден разтвор на амоняк NH4Cl (амониев хлорид) с определена концентрация и в определено съотношение с вода. След разбъркване до хомогенност, основната доза течно стъкло със същата плътност се въвежда в тази смес от течно стъкло и амоняк. Полученият нов разтвор се разбърква старателно.

Когато амонякът взаимодейства с течно стъкло, последният коагулира гела на силициевата киселина. Гелът, образуван по време на частичната коагулация на течно стъкло под формата на извара, се носи в некоагулираната част на течното стъкло. Тази изварена маса под въздействието на силна основа, съдържаща се в течното стъкло, напълно се разтваря в рамките на 16-24 часа. Наличието на утайка под формата на неразтворен гел е знак за отхвърляне.

Плътността на свързващото вещество за течно стъкло (по-долу LS), приготвено по горния метод, трябва да бъде 1,28-1,30 g/cm3 според хидрометъра.

Това свързващо вещество може да се съхранява 5 дни.

Освен това, определена доза от приготвения ZhS се излива в гребло, след което в същия миксер се изсипва определена доза прахообразен кварц, след което и двата компонента на суспензията се смесват за 30 минути до кремообразна консистенция. Плътността на приготвената суспензия се регулира в рамките на 1,75-1,85 g/cm3 чрез добавяне на вода или пулверизиран кварц. Суспензията се филтрира през сито с размер на отвора 02 (0,2 mm).

Ежедневно попълване на неизползваната доза от предварително приготвената суспензия с ново приготвена доза от суспензията от същия състав и със същите реологични характеристики.

ПРИЛОЖЕНИЕ НА ОКАЧВАНЕ НА ИЗЛИШЕН МОДЕЛ

Чрез прилагане на суспензия върху инвестиционния модел целта е да се създаде солидна монолитна форма - кора, която равномерно покрива инвестиционния модел от всички страни.

Суспензията се нанася чрез потапяне на модела на изгубения восък в нея, последвано от прах с пясък или пулверизиран шамот и фиксиране на всеки слой във фиксатор.

Подготвеният модел от изгубен восък се фиксира към щифт, прикрепен към спру или спру и бавно се потапя в контейнера за суспензия. След потапяне на целия модел и пристигане в окачването, той се обръща, след което се изважда от контейнера и се държи над ваната, докато окачването спре да се оттича от него.

Модел с нанесен върху него тънък слой суспензия се потапя в цилиндричен контейнер с дънен приток на въздух и се пълни с пясък или шамот, след което се поръсва в кипящ слой. При пръскане в кипящ слой дебелината на образуваната кора е по-равномерна. При високо въздушно налягане и висока скорост на песъчинки първият слой може да бъде нарушен с влошаване на качеството му. Това не се случва при въздушно налягане не по-голямо от 0,2 атм.

След това моделът с поръсен слой кора се потапя в контейнер с течен фиксатор, състоящ се от 20% воден разтвор на амоняк с добавка на 2-3% солна киселина. Под въздействието на фиксатор от течно стъкло, който е част от слоя на кората, се отделя гел от силициева киселина, който задържа зърната на прахообразен кварц и пясък (прах).

Химичната реакция на отделяне на гела протича както следва:

Na2O n SiO2 + 2NH4Cl = n SiO2 + 2NаCl + 2NH3 + H2O

Коректността на хода на реакцията се потвърждава от отделянето на амоняк от повърхността на неподвижния слой.

Процесът на фиксиране във фиксиращата вана продължава 1-2 минути и осигурява твърд покривен слой, след което моделът с образувалата се кора се държи на въздух 5-7 минути, докато острата миризма на амоняк изчезне.

На първия слой следващите слоеве се нанасят по същия начин с прах и всеки от тях се фиксира. Времето за фиксиране на следващите слоеве във въздуха се намалява до 1-2 минути.

Броят на слоевете, приложени към модела, зависи от конфигурацията и размера на моделите и обикновено варира от 4 до 6.

В края на нанасянето на определен брой слоеве върху модела, топящото се огледало близо до печалбата се изчиства от образуваното върху него покритие. Моделът, заедно с нанесените слоеве, преминава към топене.

Разликата във времето между нанасянето на последния слой и топенето на модела, за да се избегне отслабване на стените на формираната форма, трябва да бъде не повече от 15 минути.

На този етап поради горните причини прекъсваме описанието на технологията като цяло.

Ако някой от нашите читатели реши да възприеме технологията за течно стъкло за оформяне на LVM, ние ще бъдем готови да я предоставим в необработена форма, в зависимост от нашите интереси. Естеството на нашите интереси ще бъде договорено двустранно.

- Специални методи за отливане. Наръчник, редактиран от акад. Академия на науките на Украинската ССР В.А.Ефимова. М., "МЕХАНИЧНА ИНЖЕНЕРИЯ", 1991.

- Иванов В.Н. Речник-справочник за леярското производство. М., "МЕХАНИЧНА ИНЖЕНЕРИЯ", 1990.

- Репях С.И. Технология за леене на инвестиции. Днепропетровс, "Лира ООД", 2006.

- Perl масив от масиви, хеш на масиви, хеш на хешове, стек

- 2 22 (2017) Гледайте онлайн пълен филм безплатно в добро качество hd 720

- Бъдещето започва днес eular препоръки за лечение на ревматоиден артрит с използване

- Основните грешки при използване на масло

- 8 готини, но забравени карикатури на Уолт Дисни