Изработване на плесен за леене на пясък

Кастинг е един от икономичните начини за получаване на части и детайли със сложни форми, големи и малки размери от различни метали, сплави, пластмаси и други материали. Този метод се състои в изливане на стопилки в специално подготвени отливни форми. Вътрешната кухина на матрицата има конфигурацията на бъдещата отливка. При охлаждане отлитият метал се втвърдява и запазва формата на тази кухина.

Леярни части се наричат отливки.

В леярната се използват повече от 50 вида отливки за получаване на метални отливки: леене на пясък, леене на черупки, инвестиционно леене, леене на студено, центробежно леене, шприцоване и др.

Предимства на получаване на заготовки чрез отливане:

- производство на заготовки с най-висока степен на оползотворяване на метала и точност на теглото;

- производство на отливки с практически неограничен размер и тегло;

- получаване на детайли от сплави, които не се поддават на пластична деформация и са трудни за обработка чрез рязане (магнити).

Формите за леене се изработват както от неметални материали за еднократна употреба (пясъчни форми; форми, получени от инвестиционни модели; форми за черупки), така и от метали за многократна употреба (чугунени форми, форми за центробежно леене).

Пясъчно леене Е метод за производство на отливки в леярски форми, изработени от пясъчно-глинести формовъчни материали.

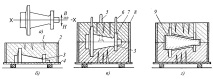

Форма за отливане се състои от същинския калъп за възпроизвеждане на външните контури на отливките и отливните ядра за образуване на вътрешни кухини и дупки (фиг. 9.1). Работната част на отливката е кухина, в която материалът, докато се охлажда, се втвърдява и отнема необходимата конфигурация и размери.

Кастинг сърцевина 9 - Това е отделяща се част от отливката, която образува вътрешните кухини (и, ако е необходимо, външните части) на отливката. Отливните пръти са монтирани на специални опорни повърхности на отливката, т.нар знаци.

Ориз. девет.един. Производство на формуляри в две колби според разделения модел:

един - вентилационни убождания; 2 - долна колба; 3 - долната част на отливката;

4 - модел плоча; пет - модел щранг; 6 - модел на наводнение; 7 - горна половина

модели; 8 - горна колба; девет - отливка ядро

Система за затваряне се нарича набор от канали, които служат за запълване на работната кухина на леярската форма с разтопен метал, захранване на отливката по време на втвърдяването и улавяне на първите порции метал, шлака и замърсители. Основните елементи на системата за затваряне са купа, щранг, ловец за шлака, хранилка, странична глава, врата. За образуване на работната кухина на отливката по време на формоване, модел комплект. Включва: модел за отливане, кутии за сърцевина, модели на система за затваряне, шаблони за конкретно отливане, модели плочи и др.

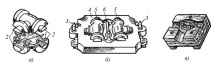

Леярски модел - служи за образуване на вдлъбнатина в отливката, съответстваща на конфигурацията и размерите на отливката (фиг.9.2, и). Леярските модели се изработват от дърво, метал и специални сплави за модели и от пластмаси.

Фигура: 9.2. Леярски модел (и), модел плоча (б),

основна кутия (в) за корпуса на клапана:

един - центриращи щифтове; 2 - пивотни знаци; 3 - центриращи щифтове;

4 - метална чиния; пет - отлити модели; 6 - модели на елементи

Модел плоча Представлява плоча, която оформя съединителя на матрицата и носи различни части от модела, включително стъклената система, и служи за запълване на една от сдвоените колби с формовъчен пясък.

Основна кутия - устройство, използвано за производство на пръти. Дизайнът на кутията на сърцевината зависи от формата и размера на сърцевината, метода на нейното производство (Фигура 9.2, в). За свободно изваждане на сърцевината от кутията са предвидени формовъчни откоси върху съответните повърхности. Ядрените кутии могат да бъдат направени от дърво, метал или пластмасамаси.

IN комплект за формоване включва: колби, щифтове, скоби и други устройства, необходими за получаване на еднократна пясъчна форма.

Опокой се нарича устройство под формата на твърда рамка (отворена кутия), която служи за задържане на формовъчната смес в нея по време на производството на еднократни пясъчни форми, транспортиране и изливане с метал. Колбите са изработени от стомана, чугун, алуминиеви сплави.

Производството на отливка започва с факта, че върху модел плоча 4 инсталирайте долната половина 3 модели и долна колба 2 работна равнина надолу (фиг. 9.1, б).

На модела се нанася слой от облицовъчна смес с дебелина 40–100 mm, който е леко уплътнен. След това колбата се пълни с формовъчен пясък и се уплътнява, за да придаде на формата достатъчна якост.

Колбата с вградената в нея половинка от модела се завърта на 180º и се монтира отново върху плочата на модела. В долната половина на модела 3 фиксирайте горната му половина 7 (фиг. 9.1, в), инсталирайте модели на щранг пет и разбиване 6.

Горната колба е монтирана на долната колба. 8, премахнете щранг и модели на щранг. Горната половина на матрицата се отстранява, завърта се на 180º, а половините на отливката и бегача се отстраняват. След това в долната половина на матрицата се монтира отливка. девет, който оформя вътрешната кухина на отливката, а горната матрица е монтирана в долната половина на матрицата с помощта на щифтове (фиг.9.1, r).

За да се подобри газопропускливостта на формата, се правят вентилационни щифтове един. След залепването на колбите, формата се счита за готова за изливане.

Смеси за формоване и сърцевина служат за производството на форми за пясък за отливане и сърцевини. В зависимост от отливната сплав, масата и дебелината на стената на отливката, съставът на формовъчната смес включва неорганични материали (кварцов пясък, огнеупорна глина и др.) И органични материали (дървени стърготини, въглищен прах и др.) В определено съотношение.

По естеството на употреба те правят разлика между облицовка, пълнене и единична смес.

Единичен формован пясък използвани в серийно и масово производство на малки и средни отливки и са напълно рециклируеми след всяка употреба.

С лице към пясък използва се за производството на средни и големи отливки за заместване на част от сместа в контакт с течен метал. Към него се добавят значително количество свежи формовъчни материали, които повишават огнеупорността и газопропускливостта на матрицата. Останалата част от формата се пълни с пясък за пълнене.

Формовъчните смеси трябва да имат достатъчна якост, пластичност, гъвкавост, течливост, нехигроскопичност, избиване, пожароустойчивост. Освен това формовъчните пясъци трябва да позволяват газове, отделящи се по време на изливането и охлаждането от стопилката, сърцевината и формата, и въздуха, който е бил в кухините на формата преди изливането на метала.

По-строги изисквания се налагат върху пясъците от сърцевината, отколкото при формовъчните. Това се дължи на факта, че пръчките са вътре в отливката, тоест те са заобиколени от разтопен метал преди той да кристализира и следователно те се нагряват по-равномерно и до по-високи температури. След кристализация на метала, поради неговото свиване, пръчките изпитват значително механично напрежение.

Термофизични свойства на формовъчни и сърцевинни пясъци се характеризират със своите термофизични характеристики: специфична топлина с и топлопроводимост λ, както и коефициента на съхранение на топлина .

Плътност r, както и топлинния капацитет с и топлопроводимост л формовъчният пясък зависи от неговия състав, както и от степента на съдържание на влага в сместа. В зависимост от съдържанието на влага се прави разлика между сухи, мокри и изсушени форми.

Суровите пясъчни смеси имат по-високи термофизични характеристики от сухите (Таблица 9.1).

Термофизичните характеристики на формовъчната смес значително намаляват, когато към нейния състав се добавят дървени стърготини.

Увеличаването на топлинния капацитет и топлопроводимостта на сместа с увеличаване на влажността е свързано с изпаряването на водата и с преноса на топлина от изпаряващата се вода. Топлопроводимостта на пясъчния формовъчен пясък е значително по-ниска от топлопроводимостта на компактния кварц, от който той се състои предимно, и по-малка от топлопроводимостта на сухия кварцов пясък.

- За какво са шиещите игли с различни форми?

- Инструкции за провеждане на отчетно-изборно събрание (конференция) на синдиката ПРИМЕРНА ФОРМА

- Кой лекар лекува левкоцитокластичен (кожен) васкулит симптоми, форма, лечение, снимка

- Как протича процесът на производство на метални плочки? Инструкции за технология, производствени линии с

- Заплатите като форма на възнаграждение за работа и важен стимул за служителите на компанията