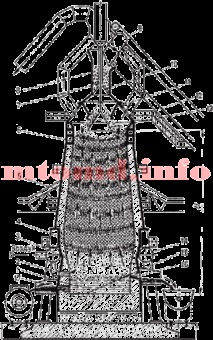

Доменна пещ

Чугунът се топи в шахтни пещи - доменни пещи . Същността на процеса на производство на чугун в доменните пещи е редукцията на железни оксиди, които са част от рудата с въглероден окис, водород и твърд въглерод, отделени при изгарянето на горивото.

При топене на чугун се решават следните задачи:

- Намаляване на желязото от рудни оксиди, неговото обезвъглеряване и отстраняване под формата на течно желязо с определен химичен състав.

- Топене на отпадъчна рудна скала, образуване на шлака, разтваряне на коксова пепел в нея и отстраняването й от пещта.

Проектиране и работа на доменната пещ

Доменната пещ има стоманена обвивка, облицована с огнеупорни шамотни тухли. Работното пространство на пещта включва горната част 6, шахтата 5, парата 4, раменете 3, огнището 1, колбата 15. В горната част на горната част има зареждащо устройство 8, през което се зарежда зареждането в пещта. Зарядът се подава в кабината 9 на асансьора, която се движи по моста 12 към зарядното устройство и, преобръщайки се, излива заряда в приемната фуния 7 на разпределителя на заряда. При спускане на малкия конус 10, зарядът влиза в купата 11, а при спускането на големия конус 13 - в доменната пещ, която предотвратява изтичането на газове от доменната пещ в атмосферата.

Диаграма на доменната пещ

По време на работата на пещта материалите на заряда, които се топят, се спускат и нови части от заряда се подават през зареждащото устройство, така че целият полезен обем да се запълни.

Доменна пещ полезен обем - обемът, зает от заряда от дъното до долния ръб на големия конус на зареждащото устройство, когато е спуснат. Полезната височина на доменната пещ (H) достига 35 m, а полезният обем е 2000 ... 5000 m 3 .

В горната част на огнището има фургони 14, чрез които към пещта се подава нагрят въздух, който е необходим за изгарянето на горивото. Въздухът идва от въздушния нагревател, вътре в който има горивна камера и огнеупорна тухлена дюза, в която има вертикални канали. Пречистеният газ от доменната пещ се подава в горивната камера към горелката, която при изгаряне образува горещи газове. Преминавайки през дюзата, газовете го загряват и се извеждат през комина. Въздухът преминава през дюзата, той се нагрява до температура 1000 ... 1200 0 С и навлиза в фургонното устройство, а оттам през фурми 2 - в работното пространство на пещта. След охлаждане на дюзите нагревателите се превключват.

Изгаряне на гориво. Близо до фурмите природният газ и коксният въглерод, взаимодействайки с атмосферния кислород, изгарят:

В резултат на горенето се отделя голямо количество топлина, в пещта над нивото на фурмата се развива температура над 2000 0 С. Продуктите от горенето взаимодействат с горещ кокс според реакциите:

Образува се смес от редуциращи газове, в която въглеродният окис CO е основният редуциращ агент на желязото от неговите оксиди. За да се увеличи производителността, въздухът, подаван в доменната пещ, се овлажнява, което води до увеличаване на съдържанието на редуциращия агент. Горещите газове, надигащи се, отдават топлина на зареждащите материали и ги загряват, охлаждайки се до 300 ... 400 0 С отгоре. Зарядът (агломерат, кокс) се спуска към потока от газове и при температура около 570 0 С започва редукцията на железни оксиди.

Редукция на доменна пещ. Редукцията на желязо се случва, когато зарядът се движи надолу по мината и температурата се повишава от по-високия оксид към по-ниския, на няколко етапа:

Температурата определя естеството на химичните реакции. Редуцентите на железните оксиди са твърд въглерод, въглероден оксид и водород. Нарича се редукция с твърд въглерод (кокс) директно намаляване, протича в долната част на пещта (зона за пара), където температурите са по-високи, според реакцията:

FeO + C = Fe + CO - Q

Нарича се редукция с газове (CO и H2) непряко възстановяване, протича в горната част на пещта при относително ниски температури, според реакциите:

Благодарение на CO и H2, всички по-висши железни оксиди са редуцирани до най-ниското и 40 ... 60% от металното желязо.

При температура 1000 ... 1100 0 C твърдото желязо, редуцирано от руда, взаимодействайки с въглероден оксид, кокс и черен въглерод, интензивно разтваря въглерода. При насищане с въглерод точката на топене намалява и на нивото на парата и раменете желязото се топи (при температура около 1300 0 С).

Капките от желязо-въглеродна сплав, протичащи през парчета кокс, са допълнително наситени с въглерод (до 4%), манган, силиций, фосфор, които се редуцират от руда при температура 1200 0 C и сяра, съдържаща се в кокса.

Шлаката се образува в долната част на доменната пещ в резултат на сливането на оксиди, потоци и пепел от гориво. Шлаките съдържат Al2O3, CaO, MgO, SiO2, MnO, FeO, CaS. Шлаката се образува постепенно, съставът й се променя, докато се влива в огнището, където се натрупва на повърхността на течното желязо, поради по-ниската си плътност. Съставът на шлаката зависи от състава на използваните зареждащи материали и чугуна.

Чугунът се отвежда от пещта на всеки 3 ... 4 часа през чугунен отвор 16, а шлаката - на всеки 1 ... 1,5 часа през отвора за шлака 17 (отворът е отвор в зидарията, разположен над долния отвор ). Тафолът се отваря с пробивна машина, след което се затваря с огнеупорна маса. Чугунът и шлаката се изсипват в чугунени черпаци и купи за шлака.

- Печка на дърва със зарядно за мобилен телефон

- Доменна пещ от ново поколение Россиянка - година на експлоатация - в блога - Производство - Произведено от нас

- Как да свържете мишка с таблет

- Как да изолираме пода в дървена къща методи за изолация, топли подове, видове изолация, Дървени

- Информатика за задания за самообучение