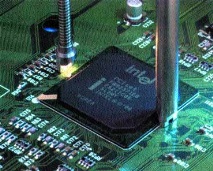

BGA при пистолет ERSASCOPE

Видимите плодове на иновациите на ERSA

В конкурентния свят на производителите на електроника възможността да виждате и използвате визуална информация за контрол на качеството е стратегическо предимство. Ето защо етапът на „крайъгълен камък“ в разширяването на ERSA, най-големият доставчик на оборудване за запояване, беше не просто друга машина за запояване, а принципно нова система за оптичен контрол на качеството на запояване BGA. ERSASCOPE-3000 наскоро беше представен на световното изложение за технологично оборудване Productronica-99. Статията очертава идеологическата основа на подхода и дава примери за уникални изображения под BGA, получаването на които се превърна в реалност.

BGA се събра като клин.

Глобалната тенденция към BGA - монтирани на повърхността пакети с матрични стопяеми проводници - вече се усеща в Русия. Първите, които срещнаха BGA, бяха сервизни центрове за ремонт на чуждестранни комуникации и компютърно оборудване, както и отряд от местни разработчици, използващи най-новите хардуерни компоненти. Пресата (например Express-Electronics No. 4'99) вече обсъди характеристиките на BGA и инструмента ERSA за запояване и ремонтни работи с тези случаи. Междувременно тесното място по пътя на масовото въвеждане на BGA остава изходният контрол на качеството на запояване, тъй като щифтовете BGA са разположени в недостъпна зона за визуално наблюдение и не е толкова лесно да се направи заключение относно качеството на запояване.

BGA контрол на качеството на запояване

Досега рентгеновата проверка беше единственият неразрушаващ метод за контрол на качеството при запояване на BGA. Анализът на рентгенови изображения, получени в проекцията на пакета BGA върху печатната платка, ви позволява да идентифицирате широк спектър от типични дефекти, които могат да се образуват по време на запояване, като джъмпери от олово-тел, измествания, кухини. В същото време рентгеновите лъчи са неефективни за откриване на „студени дажби“, микропукнатини между щифтовете BGA и контактните накладки и редица други дефекти. Само един пример: тъй като повърхностното напрежение принуждава сферичните проводници PBGA (или CSP) да се самоцентрират върху контактните накладки още в началната фаза на запояване, рентгеновата проекция на „студено запояване“ може да изглежда почти перфектно! И накрая, рентгеновото оборудване е твърде скъпо, за да се превърне в широкодостъпен ежедневен инструмент за контрол на качеството.

Функционалното изпитване традиционно се отнася до методите за неразрушаващо изпитване на продукти с BGA. Уви, функционален тест за студено запояване може да се извърши със същия успех, както при надеждна спояваща връзка: електрически контакт на щифтовете BGA с проводниците на печатната платка се получава и в двата случая, въпреки че в първия е краткотраен. По този начин, въз основа на резултатите от дори два вида неразрушителни тестове - функционални и рентгенови, е трудно да се направи заключение относно качеството на спойката по отношение на нейната дълготрайна якост.

В класа на деструктивните методи за изпитване се използват два: изследване на вътрешната структура на щифтовете BGA след запояване (в разрез) под електронен микроскоп и тест за механично опън (изтегляне). Структурният анализ има за цел да идентифицира резултата от физикохимичните процеси на запояване в дифузионните слоеве на контактуващи метали: в края на краищата именно тези слоеве определят дълготрайната якост на запоеното съединение. При „студено запояване“ топлината не е достатъчна, за да образува достатъчно дълбоки дифузионни слоеве, но при прекомерна температура на запояване те стават твърде дълбоки и „разхлабени“. И в двата случая неправилният температурен профил на спойката води до рязко намаляване на якостта на спойката. Тестът за опън оценява якостта на спойката като неразделен показател за качество. Ако технологията на запояване бе спазена безотказно, тогава запоената връзка между щифта BGA и контактната подложка се оказва по-силна от връзката на контактната подложка с платката и в резултат контактната подложка се счупва по време на теста и не ПИН на BGA. Очевидно методите за деструктивно изпитване се използват само за ограничена извадка от продукти и имат икономически определена граница.

Необходимо и ефективно допълнение към неразрушаващото изпитване на запояване BGA е визуална (оптична) проверка. Тази концепция подтикна ERSA да разработи първата в света система за проверка, която позволява визуална проверка на запоени проводници под корпус на компонент. Системата ERSASCOPE-3000 е значително по-евтина от оборудването за рентгенови инспекции, тя е безопасна, компактна и лесна за използване. Използването на ERSASCOPE-3000 може да помогне там, където рентгеновата проверка е безсилна и системното прилагане на деструктивни методи е невъзможно по икономически причини. Какво според експертите на ERSA е в основата на визуалния контрол на качеството на запояване на BGA?

Концептуална основа на ERSASCOPE

Ако технологията за запояване се спазва правилно, всички изводи на BGA се трансформират в следния ред.

Щат А. Преди започване на процеса на запояване, сферичните щифтове BGA (Sn63Pb37) са разположени върху контактните накладки на печатната платка. Долната равнина на пакета BGA е успоредна на дъската (в конкретния пример на фиг. 1 тя е висока 1,0 mm от дъската; височината очевидно е различна за различните опаковки). Формата на щифтовете BGA е правилна сферична, повърхността е гладка, леко матова.

Фигура: 1. Фаза А от процеса на запояване и състоянието на щифтовете BGA

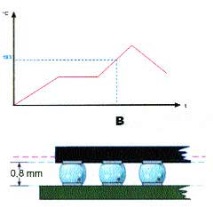

Щат Б. Процесът на претопяване на оловото започва при 183 ° C. Под въздействието на гравитационните сили настъпва първичното „утаяване“ на BGA (фиг. 2): разстоянието между корпуса и дъската се намалява до 0,8 mm, формата на отводите става барелообразна, а повърхността на проводниците избледняват, оставайки гладки.

Фигура: 2. Фаза Б от процеса на запояване и състоянието на щифтовете BGA

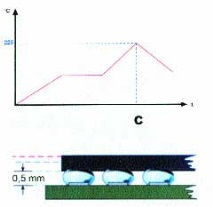

Щат В. При достигане на пиковата температура на запояване, проводниците се разтопяват напълно и контактните накладки на дъската се навлажняват с спойка. Налице е вторично "слягане" на BGA (фиг. 3): височината на отводите отново намалява (в примера до 0,5 mm), получената форма на отводите, подкрепена от сили на повърхностно опъване, е сплескана елипсовидна . Повърхността на клемите е гладка, лъскава.

Фигура: 3. Фаза C от процеса на запояване и състоянието на щифтовете BGA

Най-важните признаци при оценка на качеството на запоено съединение са:

- количеството спойка в областта на запоеното съединение;

- форма на менискус (съответствие с технологичните стандарти);

- състоянието на повърхността на клемите (текстура, еднородност, гладкост, цвят, гланц);

- аномалии (като остатъци от потока).

Всички знаци са важни за контрола на качеството на запояване, но състоянието на повърхността на клемите дава най-голяма информация за механичната якост на съединението, защото помага да се направи заключение относно условията за образуване на интерметал дифузионен слой по време на процеса на запояване. Визуално различим

- хетерогенна или пореста повърхност на клемите, драскотини;

- деформация на формата (асиметрия, вдлъбнатини и издатини, кривини);

- микропукнатини;

- промени в цвета;

- микро капчици и пръски спойка;

- остатъци от потока;

- чужди включвания (шлака/скала).

Идеята на ERSASCOPE-3000 е проста: гледайки под пакета BGA, проверете правилността на крайната форма на щифтовете, копланарността и липсата на джъмпери. Щифтовете, които са най-близо до ръбовете на пакета BGA, също трябва да вземат предвид повърхността. Менискусите също могат да бъдат анализирани, ако по време на запояване е била използвана спояваща паста (това се отнася главно за керамични BGA). ERSASCOPE-3000 се основава на тази проста идея с мощно техническо изпълнение.

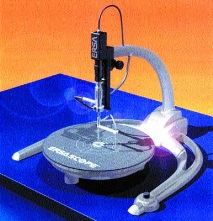

Как работи ERSASCOPE

Системата ERSASCOPE-3000 (фиг. 4) включва оптична част на статив и компютърна част с дисплей. Продуктът (печатната платка) е фиксиран в статив, така че ръчно да се преместват елементи на оптичната система с висока разделителна способност "обвивка" около кутията BGA (фиг. 5). От едната страна на кутията е мощен (150 W) миниатюрен източник на светлина с оптични влакна, от другата страна - оптична приемна глава с регулируемо фокусно разстояние (0-55 mm).

Фигура: 4. ERSASCOPE-3000

Минималният просвет между пакета BGA и печатната платка, за да може системата да бъде стабилна, е само 0,05 мм. Максималните линейни размери на пакета BGA, за които мощността на подсветката е достатъчна, са 50 mm. Изображението от приемащата оптична глава се прехвърля в компютър за обработка и в монитор (с увеличение до 350 пъти) за анализ човек-машина. Продажната цена на системата е такава, че за много западни индустрии (и в бъдеще някои руски) е много разумно, като се вземат предвид отварящите се възможности за контрол на масовото производство на продукти, съдържащи BGA.

Фигура: 5. Работно положение на оптичните елементи

ERSASCOPE приложения

Трябва да се отбележи, че оптичната проверка на качеството на спойката може да се приложи не само към BGA и други подобни, но също така и към J-pin и QFP PLCC пакети (отвътре през процепа между пакета и лентата на щифтовете). В модификацията MAGNISCOPE, подвижна оптична глава с осветление ви позволява да анализирате миниатюрни обекти отгоре или под всякакъв ъгъл до 180 ° с увеличаване на увеличението до 350 с дисплей на монитора. Измерването, архивирането, документирането и други прелести на компютърната обработка се осигуряват от софтуерния пакет ImageDoc. Примери за приложения на ERSASCOPE и обекти за анализ:

- точност на разположението на компонентите преди запояване;

- качество на запояване BGA и други SMD компоненти;

- качество (доза и форма) на нанасяне на спойка;

- качество на шаблона;

- качество на метализация на отвори на печатната платка;

- целостта на защитното покритие на дъската;

- качество на микрозаваряването;

- приложения в други индустрии (например техническа ендоскопия на метални изделия).

Фоторепортаж от под BGA

Въз основа на кадрите (Фигура 4-12) можете да получите първоначална представа за типа изображения, анализирани от мениджъра за контрол на качеството, когато използвате системата ERSASCOPE-3000 на цял екран на висококачествен монитор.

- Военен преглед на Съединените щати забележи руските сателити - Свободна преса - Ново оръжие

- 1 0 в полза на Билялетдинов - Страница 5030

- Изграждане на фундамент от шлакови блокове със собствените си ръце

- Херметичност - поплавък - Велика енциклопедия на нефт и газ, статия, страница 1

- MITSUBISHI ултразвукова хартия - лекарство