Велика енциклопедия на нефт и газ

Високотемпературно синтероване

По този начин, голям резерв за увеличаване на якостта на изковките трябва да се нарече намаляване на концентрацията на шлакови включвания, което може да се постигне благодарение на внимателното електромагнитно разделяне на праховете, както и намаляване на съдържанието на кислород чрез високотемпературно синтероване в активни атмосфери. [32]

Компактен рений се получава чрез прахова металургия. Високотемпературното синтероване (заваряване) се извършва във водород в апарати, използвани за заваряване на волфрамови пръчки. [33]

С, след което те придобиват силата на креда и все още запазват порестата си структура. Окончателно високотемпературно синтероване - заваряването на пръти, осигуряващо структурата и свойствата на компактен метал, се извършва чрез нагряването им във водород до 3000 - 3100 C чрез преминаване на ток директно през прътите. Пръчки с диаметър до 2 - 3 mm се получават от предварително синтеровани пръти чрез последователно многократно коване в ротационни ковачни машини. [34]

Причините, които подтикнаха избора на ферити като материал на магнитни ядра за високочестотни токове, използвани в комуникациите на дълги разстояния, в крайна сметка осигуриха успешното използване на смесени ферити: манган-цинк и никел-цинк. При феритите от двете групи високотемпературното синтероване причинява частична дисоциация в масата на зърната поради загубата на кислород, придружена от преход на ферикации към феро-катиони, докато охлаждането отново окислява феритната повърхност и я прави изолираща. [35]

WC от волфрамов карбид се използва за производството на свръхтвърди сплави от типа Victory. В промишлеността се получава чрез високотемпературно синтероване на пресовани прахове от волфрам и сажди. [36]

МАГНИТОПЛАСТИ, композитни материали на основата на термопласти или еластомери (магнитоеласти), смесени с прах от магнитно твърд материал (например, позволяват да се получат продукти със сложна форма без високотемпературно синтероване. Използва се за производството на стълбове, магнити в микромотори, отклоняващи системи в телевизията. [37]

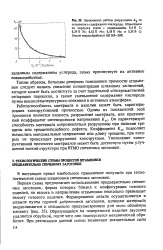

Силата на порестите твърди вещества е функция на порьозността и тъй като порите са концентратори на напрежение, връзката между якостта и порьозността е нелинейна. Следователно, когато се синтезира материал от прахообразни вещества, лъвският дял от енергийните разходи по време на керамичното високотемпературно синтероване се изразходва за елиминиране на порьозността чрез дифузионен пренос на маса по време на твърдофазно синтероване. При течнофазно синтероване процесът е малко по-лесен, но все пак е основната причина за продължителността на топлинната обработка, тъй като получената стопилка обикновено има висок вискозитет. [38]

В Академията на науките на OKTB IPM на Украинската SSR, заедно с OKB Светлана, са разработени електроди от титанов карбид, предназначени за покриване на частите на електровакуумните устройства по метода на електрическата искра. Електроди под формата на правоъгълни пръти с размери 18X18X63 mm се произвеждат чрез студено пресоване на заготовки в стоманени форми с последващо високотемпературно синтероване в устойчива на пещ графитна тръба във водородна атмосфера. [39]

Количеството на фазата Nb3Sn2 се увеличава; тя под формата на твърда маса заема почти цялата основа; Nb3Sn образува забележим, но не широк пръстен (около всяко зърно на Nb. След отгряване при 800 C в продължение на 16 часа, NbaSn2 съдържа микропукнатини, подобни на външния вид на микропукнатини в Nb3Sn след високотемпературно синтероване. Пресите, спечени при 900 C, съдържат повече кухини, отколкото агломерирани при по-ниски температури. [41]

Утайките, отлежали в продължение на 5 часа в автоклав под налягане от 7 5 - 12 МРа и 120 С, дават ясни рентгенови дифракционни модели, които са почти идентични с тези на феритни образци, произведени във фабрики чрез високотемпературно оксидно синтероване. [42]

Катодите се получават и чрез пресоване или коване на предварително синтеровани порести заготовки. Студеното пресоване обаче не може да осигури необходимата плътност. Дори последващото високотемпературно синтероване не води до порести продукти. Тази стойност не зависи от качеството на смесване и опаковане, но се определя от статичното разпределение на частиците. По време на пресоването образуването на пори възниква поради пластична деформация на материала на частиците и поради образуването на твърда рамка с прагова плътност. В процеса на топлинна обработка се извършва химическа хомогенизация на материала, придружена от преразпределение на порите: зарастване на малки, тяхното мигриране и прикрепване към по-големи. [43]

За придаване на висока плътност на системата Si3N4 - 5% Y2O3 се използва горещо изостатично пресоване. Комбинацията от студено изостатично пресоване, синтероване и горещо изостатично пресоване без капсулиране е обещаваща за SiC (виж по-долу) и за Si3N4. Вярно е, че високотемпературното синтероване пречи на контрола на микроструктурата. Има информация за горещо изостатично пресоване на керамични материали в стъклени капсули. [44]

Третата посока за подобряване на избиването на формовъчните пясъци включва фундаментална промяна в състава и физикохимичната природа на течното стъкло. Това е възможно поради прехода към областта на високомодулни течни стъкла (полисиликати) със силикатен модул 4 - 40 и когато като течно стъкло се използват силикати на органични основи, предимно кватернерни амониеви силикати. В случай на използване на полисиликати, алкалността е значително намалена и, като следствие, високотемпературното синтероване на системата, а когато се използват силикати на органични основи, не се получава синтероване на сместа, пълно омекотяване сместа се наблюдава при изливане на метала. [45]

- Бромиден йон - Голяма енциклопедия на нефт и газ, статия, страница 1

- Абсолютно непрекъсната функция - Велика енциклопедия на нефт и газ, статия, страница 1

- Високочестотни шумове - Голяма енциклопедия на нефт и газ, статия, страница 2

- Биологично изветряване - Голяма енциклопедия на нефт и газ, статия, страница 1

- Вътремолекулна дехидратация - Велика енциклопедия на нефт и газ, статия, страница 3