Уплътняване и полагане на пътни материали. Теория и практика

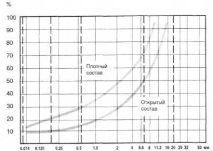

Гранулометрични криви за плътни и отворени материали.

Устройството Marshall е проектирано за стандартно уплътняване на проби от асфалтобетон. Пробите се използват за определяне на плътност, стабилност (якост) и деформируемост (поток). Резултатите от тестовете са основата за избор на оптимално съдържание на битум.

На всеки образец се провеждат тестове за определяне на плътност, стабилност (якост) и деформируемост (добив). От тези тестове може да се изчисли оптималното съдържание на битум в сместа. След това плътността, постигната с оптималното количество битум, се използва като референтна плътност, когато се уплътнява в строителството.

СВОЙСТВА НА АСФАЛТОВИТЕ БЕТОНОВИ СМЕСИ

Асфалтобетонът и почвата имат много общи неща, но основната разлика между тях се крие в кохезионните свойства на битума, използван за свързване на частиците в асфалтовата смес.

Свойствата и съставите на асфалтобетонните смеси варират в широки граници. Техните свойства и запечатваемост са главно функция на:

Устойчивостта на вискозитет е функция от вискозитета на битума и действителната температура на сместа. Вискозното съпротивление предотвратява движението на частиците по време на уплътняването и колкото по-ниска е температурата, толкова по-висока е тази устойчивост.

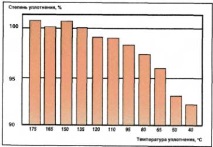

Връзката между уплътняването и температурата е показана на диаграмата по-долу.

Резултати от уплътняването на Маршал за асфалтов бетон при различни температури. Колкото по-ниска е температурата, толкова по-трудно е да се постигне висока степен на уплътняване.

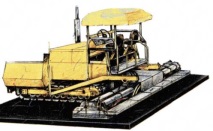

АСФАЛТОВИ ПАВЕРИ (ФИНИШЕРИ)

Павета, оборудвани с саморазливна плаваща замазка, са въведени в началото на 30-те години в САЩ и все още са доминиращият тип.

Всички модерни павета се състоят от два основни блока: влекач и плаваща замазка.

Влекачът е трактор, който се движи или на пневматични колела, или по верижни вериги.

Колесните стекери са по-лесни за транспортиране. Високите скорости на движение им позволяват да се придвижват лесно и бързо както около площадката, така и между различните площадки на пътя.

Доброто сцепление на асфалтополагащия път ги прави подходящи за използване върху хлабави, нестабилни повърхности и при настилка върху насипни и подсилени с цимент основни материали. Пътните павета се използват и при настилка на много широки площи.

Пригодността за работа на хлабави повърхности и широки настилки е свързана с добро сцепление. Ширина на настилката до 12 метра.

Имат две или четири задвижващи колела. По-лесни за придвижване от проследяваните им колеги. Те се използват предимно върху твърди повърхности и с относително тесни ширини на настилките. Ширина на настилката: до 8 метра с четири задвижващи колела.

РАБОТА С СМЕСАТА В СТЕКЕРА

Асфалтовата смес се зарежда в приемния бункер на павета, когато влезе в контакт със задната част на гумите на камиона. Сместа се подава от бункера към задната част на машината чрез конвейер с двойна или единична престилка и след това към винтов конвейер (шнек), който разпределя сместа странично по цялата работна ширина на плочата. Положението на височината на шнека се регулира, за да се получи слой с различна дебелина.

Потокът на материала се контролира от скоростта на конвейера на престилката. На съвременните павета скоростта на конвейера се регулира автоматично от скоростта на движение на асфалтополагателя и дебелината на материала, който се разстила пред плочата. Тази дебелина трябва да остане възможно най-постоянна.

Консистенцията на потока на материала през павета - от бункера (1), по конвейера (2), през шнека (3) и до замазката (4) - е от съществено значение за качественото паве.

Плочата изравнява и предварително компресира асфалтобетонната смес до определена дебелина, с определен надлъжен и напречен наклон. Саморазливна люлееща се плоча е прикрепена към трактора със скоби в две точки, разположени от двете страни на трактора близо до централната му точка.

Вертикалните движения на замазката, причинени от неравни повърхности, са минимални. Това позволява да се получи равна повърхност, дори ако подлежащата основа е до известна степен неравна. Тъй като всеки следващ слой покритие е разположен върху предишния, неравностите стават все по-малко.

Точките на закрепване на плочата са разположени, за да се получи необходимата дебелина на слоя. Положението им може постепенно да се регулира чрез електронна система. Регулаторът на наклона автоматично поддържа нивото на повърхността спрямо референтната повърхност, например със ски или линия, докато регулаторът на наклона се използва за поддържане на напречния наклон на замазката.

Ъгълът между дъното на замазката и повърхността на слоя, който се полага, се нарича ъгъл на атака. Тя е различна за различните плочи и зависи от теглото на плочата, контактната площ на дъното на плочата и формата на предната част на плочата.

Необходимата повърхностна равномерност се получава, когато всички сили, действащи върху плочата, са в равновесие (вижте фигурата по-долу и фигурата на страница 32). Само тогава замазката ще бъде монтирана с необходимия ъгъл на атака.

Ъгълът между дъното на плочата и повърхността на слоя, който се полага, се нарича ъгъл на атака.

Промяната на нивото на точките на закрепване на плочата променя съответно този ъгъл.

Необходимата повърхностна плоскост и равномерна дебелина на слоя могат да бъдат получени само ако всички сили, действащи върху замазката, са в равновесие.

Ъгълът на атака може да бъде увеличен или намален чрез повдигане или понижаване на нивото на точките за закрепване на плочата. Преместването на точките на закрепване на замазката нарушава баланса, което води до повдигане или падане на замазката. Първо плочата се издига на ново ниво, след това ъгълът на атака се възстановява и силите се връщат в положение на баланс.

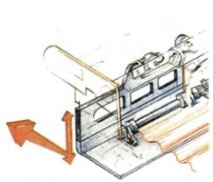

Нагряване отдолу на замазка

Замазките се загряват с дизелови или газови горелки или електрически, за да се предотврати залепването на гореща смес по дъното на плочата.

Постоянна или променлива ширина на настилката

В миналото, когато е имало само замазки с постоянна ширина на настилката, единственият начин да се увеличи ширината е чрез закрепване на удължителните елементи. Методът се използва и до днес, особено при много големи настилки.

Телескопичните замазки, с които ширината на настилката може да се увеличи чрез движение на превключвател, вече са стандартно оборудване на асфалтовите павета, използвани в различни приложения за настилка.

КОМПАКЦИОННИ СИСТЕМИ В ЕКРАННИТЕ ПЛОЧИ

За замазките се използват различни системи за предварително уплътняване и изборът между трамбоване и вибриране на замазката или комбинация от двете често се свързва със специфични производствени условия. Всички уплътнителни системи са подходящи както за постоянна ширина на свиване, така и за телескопична замазка.

Тамперните плочи използват механизъм за подправяне, който извършва вертикални или наклонени колебателни движения с висока амплитуда при относително ниски честоти. Едва когато тясната лента на трамбоващия елемент (с ширина 8-14 mm) влезе в контакт със сместа, върху материала, който ще се полага, се създава високо динамично налягане. Набивачът следва пред статичната плоча.

Вибриращи замазки

Вибрационните плочи работят при по-високи честоти и по-ниски амплитуди от трамбовъчните плочи. В този случай сместа се уплътнява с цялата повърхност на дъното на замазката. Голямата контактна площ дава възможност за постигане на висока скорост на полагане.

Замазките могат да бъдат оборудвани с трамбовка или вибратор или, както е показано на илюстрацията, комбинация от двете. Показаното по-горе движение за накланяне се противопоставя на вертикалното и дава по-голямо уплътняване и намалява склонността към смачкване на каменен материал.

Набиване и вибриране на замазки

За да се увеличи ефекта на уплътняване, трябва да се разработят плочи със замазка с едновременно трамбоване и вибрационни системи.

Плочи за замазка с повишено уплътняване

В момента можете да видите нови

Главна информация

- Настилка на пътя

- Кухненски плотове, изработени от MDF материални характеристики

- Учебно-методически материал по темата Програма на индивидуални уроци за корекция на когнитивните

- Звукоизолиращи стени в апартамента - редът на работа и най-добрите материали

- Шумоизолация на пода, използваме материала Подови чепове