Маневрови локомотиви

Турбокомпресор TK-30

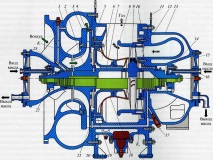

Агрегатът, съчетаващ аксиална едностепенна реактивна газова турбина и центробежен едноетапен компресор (компресор), се нарича турбокомпресор. Локомотивните дизели са оборудвани с четири стандартни размера турбокомпресори: TK-23, TK-30, TK-34, TK-38 и др. Буквите TK означават турбокомпресор, а цифрите 23, 30 и т.н. - диаметър на колелото на компресора в сантиметри. В зависимост от степента на нарастване на налягането на напълнения въздух турбокомпресорите се разделят на три групи: ниско (H) pk = 1,3-1,9; средно (C) pk = 2-2,5 и високо (B) налягане pk = 2,5-3,5. Кожухът на компресора 1 (фиг. 31), изходният кожух 10, през който отработените газове се изхвърлят в атмосферата, и корпусът за всмукване на газ 13 са отляти от алуминиева сплав и закрепени заедно с щифтове. Кух стоманен заварен ротор 7 е положен вътре в корпусите на плъзгащи лагери 14 и 22. Роторът е заварен към ротора 9 на газова турбина. Работното колело на компресора 2 се притиска към ротора и се закрепва с щифтове. Лопатките и дисковете на турбинните колела са изработени от специална топлоустойчива стомана и са свързани посредством брави „ела“ или заваряване. Компресорното колело е направено от алуминиева сплав. Между свитъка и колелото 2 е монтиран дифузор 4 под формата на диск с остриета. На задната страна на компресорното колело са направени пръстеновидни издатини, които с малка междина се съединяват с лабиринта 21 на неподвижния диск, образувайки лабиринтно уплътнение. От страната на компресора има опорно-аксиален лагер 22 на ротора, който абсорбира силите, насочени от работното колело на турбината към компресора. Страничен лагер на турбината - опора. Лабиринтното уплътнение 23 от страната на компресора предотвратява пренасянето на маслото от въздуха от лагерната кухина в компресора. Това уплътнение се състои от два еластични пръстена, монтирани в жлебовете на шахтата на вала и лабиринта. Чрез канал К в пространството между тях се подава сгъстен въздух от изпускателната кухина на компресора, в резултат на което се премахва вакуумът в процепа по протежение на вала, което допринася за надеждното разделяне на кухините на аксиалния лагер и компресор. Подобно уплътнение, монтирано на другия край на вала на ротора, предотвратява навлизането на горещи газове в кухината на опорния лагер, както и просмукване на масло от лагера към нагретите части на вала. Уплътнението се състои от два пръстена и два лабиринта, между които чрез канал L) се подава сгъстен въздух от изпускателната кухина на компресора. Лабиринтното уплътнение 5 предотвратява изтичането на сгъстен въздух. Изходният газов корпус 10 и газоприемният корпус 13 се охлаждат с вода, подавана от охладителната система на дизеловия двигател. За да се намали топлинното въздействие на отработените газове върху вала на ротора и компресорната част на блока, в изходящия корпус е монтиран топлоизолационен корпус 6 с екран 18. Кожухът 8 на дюзата е прикрепен към газа входяща обвивка. Дюзата и турбинното колело с лопатки са основните елементи на газовата турбина. Екраниран корпус 6 и корпус 8 образуват пръстеновиден канал за изпускане на газове от турбината с най-малко съпротивление.

По време на рутинни ремонти в размер на TR-3 турбокомпресорът се отстранява и разглобява от дизеловия двигател. Частите се почистват старателно от въглеродни отлагания, инспектират се и се подменят неизползваемите. Водните кухини на 13-те газоприемни и 10-те изпускателни газови тела се отстраняват от котлен камък. Калъф с пукнатина може да бъде възстановен чрез електрическо заваряване или чрез поставяне на goujons (щифтове). Позволено е да се пререже резбата на фланците до следващия по-голям диаметър и да се оставят малки дефекти по леглата на лабиринти 5, 21,23 без корекция и жлеб на машината. Тялото е под налягане с вода при налягане 3 kgf/cm 2 за 5 минути. Роторът се отстранява внимателно от корпуса заедно с лабиринта на компресорното колело и топлоизолационния корпус 6 и се поставя върху стелажа. Роторът се разглобява, частите се почистват в емулсия с помощта на повърхностноактивно вещество или при осветление на керосин. Въздушните канали на лабиринтното уплътнение се почистват. Лагерите се отстраняват от вала на ротора, проверява се състоянието на лопатките на турбината на компресорното колело, установява се дали има пукнатини, прорези, следи от контакт и други дефекти. Незначителните никове се почистват. На работните повърхности на лагерите и главините са разрешени плитки прорези. Сменете повредените лопатки на работното колело. След подмяна на лопатките или канала на вала, роторът е динамично балансиран; дисбалансът не трябва да надвишава 5 g-cm. Преди сглобяването, фланците на тялото се смазват с тънък слой паста "Hermetic"; монтаж на уплътнения не е разрешен. След сглобяването на турбокомпресора, помпайте масло. Уверете се, че преминава през лагерите и е изваден през дренажния отвор. Проверете аксиалния ход на ротора, радиалните хлабини: "за масло" в лагерите, между лопатките на турбината и с възглавниците, между лопатките на колелото на компресора на входа и оформената вложка. След като инсталирате турбокомпресора на дизелов двигател, проверете въртенето на ротора, който трябва да се върти на ръка плавно, без засядане.

Фигура: 31. Надлъжен разрез на турбокомпресор тип TK:

1 - корпус на компресора; 2 - работно колело на компресора; 3 - вложка; 4 - дифузьор; 5, 23 - лабиринтни уплътнения; 6 - топлоизолационен корпус; 7 - ротор; 8 - корпус на дюзата; 9 - турбина на турбината; 10 - изходен корпус; 11 - отвор; 12 - дюза апарат; 13 - корпус за всмукване на газ; 14 - страничен лагер на турбината (опора); 15 - капак на лагера; 16 - монтаж; 17 - дросел; 18 - екран; 19 - корпус на ротора; 20 - скоба; 21 - лабиринт;

22 - лагер от страната на компресора (аксиален лагер)

- Турбокомпресори VTR, турбокомпресор VTR, резервни части турбокомпресор VTR

- Типични заболявания на ППС

- Какво е молитвен лабиринт Библейски ли са молитвените лабиринти

- Какво е надгробен камък - описание, история

- Устройството за автономно отопление на частна къща със слънчеви колектори