Зоната за преработка на свински суровини

Топенето на техническа мазнина от сурова свинска мас се извършва главно по два начина: мокър и сух.

При първия метод суровите мазнини са в директен контакт с охлаждащата течност (жива пара) през целия процес; при втория метод суровата мазнина няма пряк контакт с охлаждащата течност и съдържащата се в нея влага се изпарява във въздуха или се отстранява под вакуум.

При мокрия метод топенето на мазнини се извършва в едностенни котли, при сухото - в хоризонтални вакуумни котли или шнекови устройства.

Едностенните котли са метални цилиндри с конично или сферично дъно. На дъното на котела е разположена намотка, в която се пробиват отвори за изхода на жива пара, която засяга суровината. За да се избегне изгарянето на суровата мазнина, намотката се затваря с дървено дъно с дупки.

На разстояние 20-25 см от основата на котела е монтиран дренажен клапан за източване на мазнини, а в дъното на котела има клапан за източване на вода. Котелът се зарежда от 500 до 2000 кг сурова свинска мас. Топенето на мазнини в котлите се извършва при температура 90-100 ° C. Режимът на топене е даден в табл. 22.

Таблица 22. Режим на топене на мазнини в едностенни котли

Продължителност на работа, мин, при зареждане на котела, кг

Зареждане и загряване на сурова свинска мас

Осоляване и утаяване

Топенето на мазнини в хоризонтални вакуумни котли не изисква специална подготовка на сурова свинска мас и следователно става възможно организирането на механизирано събиране в редица, определянето на теглото, транспортирането, зареждането на суровата свинска мас директно от машините за месо в котли за получаване на завършена техническа мазнина.

Използваните хоризонтални вакуумни котли се различават главно по размерите на топлопреносната повърхност, конструкцията на задвижването, скоростта на бъркалката и капацитета (2,8 и 4,6 m 3).

Хоризонталните вакуумни котли са оборудвани с бъркалка, която представлява хоризонтален вал с лопатки. Смесителят служи за смесване на суров бекон и разтоварване на пръжки. Нагряването на цилиндричната повърхност на котела се извършва през парната риза.

Когато валът се завърти обратно на часовниковата стрелка (от края на задвижването), разтопената маса се придвижва към изпускателния отвор. В средната част, отгоре на котела, е заварена цилиндрична тръба, през която суровата мазнина се зарежда с фуния.

Инсталирана е вакуумна помпа с барометричен кондензатор, която да кондензира парите и газовете и да ги изсмуква от котела.

Топенето на мазнини от сурова свинска мас се извършва на две или три фази.

Режимът на работа на котела с капацитет 2,8 m 3 в три фази е както следва.

Първата фаза - котелът се зарежда със суровини, съдържащи най-малко 20-25% влага, и парата се подава в кожуха под налягане от 0,11 до 0,13 МРа за 45-60 минути. Масовата температура до края на фазата е не по-малка от 75-80 ° C. Вакуум на котела не по-малко от 0,05-0,06 MPa.

Втората фаза е отвиване на суровините при налягане в котела от 0,12-0,15 МРа. Налягането на парите в кожуха се поддържа на 0,15-0,2 МРа за 100-120 минути. Температурата вътре в котела е 110-115 ° C. Бъркалката е в изправност.

Третата фаза - сушене - подаването на пара към кожуха на котела спира, миксерът спира, парата се отстранява от котела, докато налягането върху вакууммера е равно на нула.

Окончателното сушене се извършва в рамките на 60-100 минути при налягане в кожуха на котела не по-високо от 0,1-0,15 МРа. По време на периода на сушене температурата в котела пада до 80 ° C и се създава вакуум до 0,09 MPa.

Краят на сушенето се определя от повишаването на температурата в котела от 80 до 100 ° C. Краят на топенето се определя от следните критерии: в избраната проба мазнината след кратко утаяване лесно се отделя от пръжките, пръжките са сухи, чупливи и при охлаждане лесно се втриват в ръката.

Когато котелът работи в две фази, предварителната евакуация не се извършва.

Първата фаза - отвиване на суровини при налягане в кожуха на котела от 0,1-0,2 МРа за 120 минути. Температурата вътре в котела е 110-115 ° C, налягането в котела е 0,12-0,15 MPa. След отвиване налягането се намалява в съответствие с правилата за преминаване към вакуум.

Втората фаза е сушене под вакуум под 0,08 МРа за 90-100 минути.

В края на процеса мазнината се оттича през цедката в приемника.

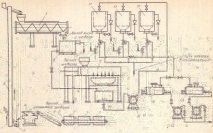

След изтичане на мазнината миксерът се включва, за да разтовари пръжките. Празният котел се почиства от остатъци от мазнини със скрепери. Мазнината е в цедката за поне 2 часа, през които мазнината се оттича. Мазнината от приемника се изпомпва в седиментационните резервоари, където се утаява за 3-4 часа при температура на мазнините 60-70 ° С. Топенето на технически мазнини може да се извърши на полуавтоматична линия (фиг. 99).

Фигура: 99. Схема на полуавтоматична линия за топене на технически мазнини: 1 - машини за месо; 2 - скрепер транспортьор; 3 - трансферен транспортьор; 4 - месомелачка; 5 - везни; 6 - асансьор; 7 - шнеков апарат; 8 - цедка; 9 - натиснете; 10 - приемник за мазнини; 11 - седиментационни резервоари; 12 - помпи; 13 - колектори (резервоари) за мазнини.

Суровата мазнина, получена чрез месо, непрекъснато се подава от конвейер в месомелачка за смилане и след това чрез асансьор във винтов апарат, който е хоризонтален цилиндър с парна риза и винт.

Тъй като суровата мазнина се придвижва в апарата от началото на товаренето до мястото на разтоварване за около 20-25 минути, мазнината се разтопява и се източва в приемника през цедката, а пръжките влизат в пресата за изцеждане на мазнината. В горната част на пресата мазнината се нагрява и отива в долната й част, където се изцежда от мазнина и в компресиран вид излиза от пресата.

Изцедената мазнина се влива гравитационно в приемника и оттам се изпомпва от вихрова помпа към седиментационни резервоари, от които след утаяване се подава в резервоари за съхранение.

Топенето (особено в едностенни котли) не постига пълно извличане на мазнини от сурова свинска мас. Част от него остава в мазнината. За максимално обезмасляване на пръжки и увеличаване на добива на техническа мазнина, той се претопля отново.

Гресът се зарежда в котела за не повече от 2/3 от неговия обем и се пълни с вода в размер на 10% от масата на грес. След това концентрирана сярна киселина внимателно се излива в котела в количество 2% от масата на мазнината. Сместа се разбърква в съответствие с мерките за безопасност при работа с концентрирани киселини и се подава гореща пара. Продължителността на процеса на кипене на сместа е 3-4 часа, след което пръжките се утайват в продължение на 1-1,5 часа.След утаяване мазнината се излива в приемника и разтоварените пръжки се отнасят на мястото, определено за нея.

В предприятия, където има секции за производство на сапун за пране, мазнината не се претопля отново, а се използва за производство на сапун.

Най-простият начин за отстраняване на окачени примеси и влага от мазнините е утаяването. Този процес се основава на разликата в плътността на мазнината и нейните примеси. Качеството на техническата мазнина зависи от режима на утаяване и формата на оборудването за утаяване.

За утаяване се използват резервоари за утаяване с различни конструкции. Най-добрите са цилиндричните седиментационни резервоари с конично дъно, снабдени с тръба с кран за оттичане на вода и утайка и кран, който е монтиран на 25-30 см над конуса на дъното за оттичане на мазнини. В сравнение с правоъгълните резервоари за утаяване, цилиндричните заемат по-полезна площ със същия капацитет.

Раздел. 23. Характеристики на техническата мазнина по клас.

- Спецификации и видове Guernite шнур

- Въпроси към техническия директор на услугата UzDaewoo (Страница 9) - Общ форум - Daewoo Ravon Gentra

- BYD Tang снимка цена, видео спецификации BID Tang 2015-2016

- Преглед и спецификации на Suzuki bandit 400

- Къде да преминете през 2015 г. проверка на ATV бързо и без караница Правила за преминаване на техническото