Основи на електроакустиката

Тънкослойна IC технология

Ролята на технологията на тънките филми в производството на интегрални схеми Интегрираната електроника се развива не като нова или изолирана област на технологията, а чрез обобщаване на много технологични методи, използвани преди това при производството на дискретни полупроводникови устройства и при производството на тънкослойни покрития. В съответствие с това в интегралната електроника са определени две основни насоки:

Създаването на интегрална схема върху една монокристална полупроводникова (досега само силициева) пластинка е естествено развитие на технологичните принципи за създаване на полупроводникови устройства, които са разработени през последните десетилетия, както знаете, са се доказали в експлоатация.

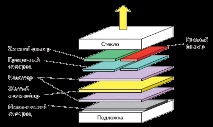

Тънка филмова посока интегрираната електроника се основава на последователното нарастване на филми от различни материали на обща основа (субстрат) с едновременно образуване на микрочасти (резистори, кондензатори, контактни накладки и т.н.) и връзки във веригата от тези филми. Относително наскоро полупроводниковите (твърди) и тънкослойни хибридни интегрални схеми се считат за конкурентни насоки в развитието на интегрираната електроника. През последните години стана очевидно, че тези две области в никакъв случай не са изключени, а по-скоро, напротив, взаимно се допълват и обогатяват. Освен това до днес (да, очевидно няма нужда от това) интегрални схеми, използващи някакъв вид технология, не са създадени. Дори монолитни силициеви вериги, произведени главно с помощта на полупроводникова технология, едновременно прилагат методи като вакуумно отлагане на филми от алуминий и други метали, за да се получат връзки във веригата, т.е.методите, на които се основава тънкослойната технология.

Голямо предимство на тънкослойната технология е нейната гъвкавост, която се изразява във възможността за избор на материали с оптимални параметри и характеристики и в действителност за получаване на всяка необходима конфигурация и параметри на пасивните елементи. В този случай допустимите отклонения, с които се поддържат отделните параметри на елементите, могат да бъдат увеличени до 1-2%. Това предимство е особено ефективно в случаите, когато точната стойност на номиналните стойности и стабилността на параметрите на пасивните компоненти са от решаващо значение (например при производството на линейни вериги, резистивни и резистивно-капацитивни вериги, някои видове филтри, фазочувствителни и селективни вериги, генератори и др.). Във връзка с непрекъснатото развитие и усъвършенстване както на полупроводниковата, така и на тънкослойната технология, както и с оглед нарастващата сложност на интегралните схеми, което се изразява в увеличаване на броя на компонентите и усложняването на техните функции, следва да бъде очаква се, че в близко бъдеще ще има процес на интеграция на технологични методи и техники и повечето от сложните интегрални схеми ще бъдат базирани на конвергентна технология. В същото време е възможно да се получат такива параметри и такава надеждност на интегралната схема, които не могат да бъдат постигнати, като се използва всеки вид технология поотделно. Например при производството на полупроводникова интегрална схема всички елементи (пасивни и активни) се изпълняват в един технологичен процес, така че параметрите на елементите са взаимосвързани. Активните елементи са определящи, тъй като преходът база-колектор на транзистора обикновено се използва като кондензатор, а дифузионната област, получена при създаването на основата на транзистора, се използва като резистор. Не можете да оптимизирате параметрите на един елемент, без едновременно да променяте характеристиките на други. С дадените характеристики на активните елементи номиналните стойности на пасивните елементи могат да се променят само чрез промяна на техните размери. Когато се използва комбинирана технология, активните елементи най-често се произвеждат с помощта на равнинна технология в силициева пластина, а пасивните елементи през годините на тънкослойната технология върху окислени елементи (резистори, а понякога и кондензатори) са повърхностите на същия силиций вафла. Въпреки това производствените процеси на активната и пасивната част на ИС се разделят във времето. Следователно характеристиките на пасивните елементи са до голяма степен независими и се определят от избора на материал, дебелината на филмите и тяхната геометрия. Тъй като транзисторите co-IC са разположени вътре в субстрата, размерът на такава схема може да бъде значително намален в сравнение с хибридните интегрални схеми, които използват дискретни активни елементи, които заемат относително голямо пространство върху субстрата. Веригите, направени по комбинираната технология, имат редица несъмнени предимства. Така например, в този случай е възможно да се получат на малка площ резистори с голяма стойност и нисък температурен коефициент на съпротивление, които имат много тясна ширина и голямо повърхностно съпротивление. Контролирането на скоростта на отлагане по време на процеса на получаване на резистори им позволява да бъдат произведени с много висока точност. Резисторите, получени чрез отлагане на филм, не се характеризират с токове на изтичане през субстрата дори при високи температури, а относително високата топлопроводимост на субстрата предотвратява появата на области с висока температура във веригите. Тънките филми, в допълнение към производството на интегрални схеми, използващи епитаксиално-планарна технология, се използват широко при производството на хибридни интегрални схеми, както и при производството на нови видове микроелектронни устройства (устройства, свързани с зареждане, устройства за криотронна памет, базирани на Джоузефсънов ефект, устройства с памет, базирани на цилиндрични магнитни домейни и др.).

Нанасяне на тънки филми Процесът на нанасяне на тънки филми във вакуум се състои в създаване на поток от частици, насочени към субстрата, и последващата им кондензация с образуването на тънкослойни слоеве върху повърхността, която трябва да бъде покрита. Получените тънкослойни покрития се подлагат на допълнителна обработка, за да се формират функционални елементи на електронни устройства и интегрални схеми от тях.

ГИС основи са диелектрична и механична основа за фолио и шарнирни елементи и служат като радиатор. Редица изисквания са наложени върху конструкцията и материала на основите, произтичащи от необходимостта да се осигурят посочените електрически параметри, характеристики на технологията за производство на пасивни елементи.

Основният материал трябва да има следните свойства и характеристики:

- Висока изолационна устойчивост и електрическа якост; ниска диелектрична константа и нисък тангенс на ъгъла на диелектрични загуби.

- Голям коефициент на топлопроводимост за ефективен пренос на топлина от генериращи топлина елементи (резистори, диоди, транзистори) към корпуса на микросхемата.

- Достатъчна механична якост, за да се осигури целостта на основата с отложени елементи както по време на производството на микросхемата (разделяне на дъски, заваряване, запояване, монтиране на основата в корпуса и др.), Така и по време на експлоатацията му при условия на термично циклиране, термичен шок и механично напрежение.

- Висока химическа инертност към нанесени материали за намаляване на временната нестабилност на параметрите на филмовите елементи, причинени от физикохимични процеси на границата между филма и субстрата.

- Устойчивост на въздействието на химически реагенти в процеса на подготовка на повърхността на основата преди нанасяне на филми, по време на електрохимична обработка и химическо отлагане на филми.

- Устойчив на топлина по време на нанасяне на тънки филми и термична обработка на дебели филми.

Възможност за обработка (полиране, рязане).

Материалите на основата и отложените върху нея филми трябва да имат малко по-различни температурни коефициенти на линейно разширение (TCLE), за да осигурят достатъчно ниски механични напрежения във филмите, причинявайки тяхното отлепване и напукване. За ГИС с ниска мощност се използват боросиликатни стъкла без алкали C41-1 и C48-3, както и ситали. В сравнение със стъклокерамиката стъклата имат по-ниска топлопроводимост, което не позволява да се използват при по-високи нива на мощност. Ситалите имат редица предимства пред стъклото. Те са добре обработени, издържат на резки температурни промени, имат високо електрическо съпротивление, непропускливи са и са 2-3 пъти по-здрави по механична якост от стъклото. За мощна ГИС се използва "поликор" керамика, а за особено мощна ГИС - берилиева керамика с много висока топлопроводимост.

Структурата на материала на основата и състоянието на повърхността му влияят върху параметрите на филмовите елементи. Голямата грапавост на повърхността на основата намалява надеждността на тънкослойните резистори и кондензатори, тъй като микрогрубостта намалява дебелината на резистивните и диелектричните филми. При дебелина на фолиото от около 100 nm се допуска височина на микрогрубост от около 25 nm. Следователно повърхностната обработка на основата за тънкослойни чипове трябва да бъде от 14 клас. Дебелите филми имат дебелина 10–50 µm, така че субстратите за тостопедните филмови интегрални схеми могат да имат микронепрозрачност до 1–2 µm, което съответства на 8-10-ти клас чистота. За да се осигури добра адхезия на пастата към основата, височината на микронеровината трябва да бъде 50-200 nm. Недостатъкът на най-разпространената евтина керамика 22ХС е голямата грапавост на повърхността, което затруднява получаването на възпроизводими номинални стойности на тънкослойни елементи. Увеличаването на класа на повърхностното покритие чрез нанасяне на слой от ниско топящо се алкално стъкло води до значително намаляване на топлопроводимостта. Поради тази причина керамиката 22XC се използва само за ГИС с дебел филм. Тази керамика има висока точка на омекотяване, която е необходима за високотемпературно изпичане на пасти от дебелослойни елементи при температури до 900 ° C. В случаите, когато е необходимо да се осигури добро разсейване на топлината, висока механична якост и структурна твърдост, използват се метални основи: алуминий, покрит със слой от аноден оксид или емайлирана стомана. Габаритните размери на основите са стандартизирани. Обикновено няколко ГИС плоскости се изработват върху стандартен субстрат чрез групов метод (дъска се нарича част от субстрата с филмови елементи на един ГИС, разположени на повърхността му). Разделянето на най-големия стандартен субстрат 96X120 mm на части, умножаващи се на две или три, ви позволява да получите стандартни размери на субстрати, предназначени за производството на ГИС както в стандартни случаи, така и за такива с отворена рамка. Дебелината на основите е 0,35–0,6 mm. Размерите на основите имат само минус допустими отклонения в диапазона от 0,1-0,3 mm.

Набор от технологични операции, компоненти на технологичния път за производство на тънкослоен ГИС, включва подготовка на повърхността на основата, отлагане на филми върху основата и формиране на конфигурации на тънкослойни елементи, монтаж и монтаж на шарнирни компоненти, защита и запечатване на ГИС от външни влияния. Контролните операции, както и подготовката на производството, са от голямо значение при създаването на ГИС: производство на набор от маски и фотомаски, закупуване (производство), входящ контрол на ГИС компоненти и суровини. Филмите се прилагат към ГИС субстрата:

- а) термично изпаряване на материали във вакуум с кондензация на пари от тези материали на повърхността на основата;

- б) йонно разпрашаване на мишени от нанесени материали с прехвърляне на атоми на мишени към повърхността на субстрата;

- в) химическо отлагане на филми в резултат на химични реакции в газовата фаза върху повърхността на субстрата с образуване на филмообразуващо вещество, последвано от отлагането му върху субстрата.

Използват се различни методи за формиране на конфигурациите на проводящия, резистивен и диелектричен слой: маска (съответните материали се напръскват върху основата чрез подвижни маски); фотолитографски (филмът се нанася върху цялата повърхност на основата, след което се гравира от определени зони); електронен лъч (някои части на филма се отстраняват според дадена програма от субстрата чрез изпаряване под въздействието на електронен лъч

- Въглеводородни основи - Хидрофобни мехлемови основи - Технология за приготвяне на аптеки

- Технологии на укрепване, моделиране, възстановяване на ноктите Технология на укрепване, моделиране и

- ЦЕЛ, ЗАДАЧИ И ТЕХНОЛОГИИ НА ОРГАНИЗАЦИОННОТО КОНСУЛТИРАНЕ, Феноменът на организационната

- Антикризисни технологии за управление - Разработване на антикризисна стратегия за организацията

- Технология за отглеждане на домати на открито в сух климат