Технология на производство на електронни устройства и устройства

Технология на производство на електронни устройства и устройства.

Производството е процес на човешка трансформация на природните ресурси в продукти, полезни за човешките нужди.

Технологията е начин за човешка трансформация на природните ресурси в продукти, полезни за човешките нужди.

Технологията се свежда до последователност, която съдържа:

- Избор на изходен материал

- Избор на инструмент и оборудване (разлика между оборудване, инструмент и приспособление)

- Избор на режим на работа на оборудването.

- Проучване на технологична документация.

- Оборудване за автоматизация и механизация.

- Избор на методи и методи за контрол.

Етапи на жизнения цикъл на продукта:

- Дизайн

- Дизайн

- Строителство

- Разработване на ESTD

- Производство

- Монтаж

- Контрол

- Експлоатация

- Ремонти

- Модернизация

Производственият процес е съвкупност от отделни взаимосвързани операции на трудовия процес, чрез които суровините и суровините се превръщат в завършен продукт. Технологичният процес е процес, който води до промяна във физичните и химичните свойства на изходния материал.

Технологичният процес се състои от технологични операции. Технологичната операция по производството на печатни платки е част от технологичния процес, който непрекъснато се извършва от един или повече работници на едно работно място. Операцията се състои от преходи.

Редът за регистрация на технологичния процес.

Комплектът TD включва методи, средства и процедура за изпълнение на технологичния процес като цяло и всяка операция поотделно. А именно:

l Оперативни технологични карти

l Маршрутни карти

l Инструкции за производство

l Контролни диаграми

l Списък на стандартите

Керамиката е голяма група диелектрици с различни свойства, обединени от общ технологичен цикъл.

Керамиката е твърд плътен материал от сложна многофазна система, получена чрез синтероване на натрошени компоненти.

Полезни свойства на керамиката за електроника:

- Висока топлоустойчивост

- Висока хигроскопичност

- Стабилност на характеристиките

- Устойчивост на йонизиращо лъчение

- Устойчив на плесени и насекоми

- Без ограничение на формата

Керамиката се състои от няколко фази:

- Кристална фаза

- Стъкловидно

Възможно е наличието на газова фаза:

За придаване на пластичност на керамиката се използват органични пластификатори:

- Парафин

- Тунгово дървесно масло

- Катран

Изолатори, строителни материали:

Поддържащи, висящи, антенни изолатори на радиоустройства, подложки за микросхеми, корпуси на резистори, индуктивни рамки, основи на електрически пещи и над 50% от кондензатори

Ниска порьозност, висока плътност

За високочестотни термостабилни кондензатори се използва титанов оксид с глина

Използва се като плътен изолатор в компютърни кутии, IC субстрати

Това са материали с висока диелектрична константа (до 9000). Такива свойства притежават бариев титанат, титанов диоксид и бариев карбонат. Използва се за кондензатори, PTC термистори, пиезо керамика.

Характеристики на технологичния цикъл.

Технологията за производство на керамични изделия включвавключва подготовка на керамична маса, оформяне на заготовки, сушене, импрегниране и изпичане на заготовки, механична обработкакерамика.

един) Приготвяне на керамична маса

Приготвяне на керамичната маса. Подготовката започва с химияанализ на суровините, въз основа на койтокомпоненти на бъдещата смес. Избраните компоненти се почистват старателно от замърсявания и примеси.поръчайте измиване на големи парчетаков с струи вода исе използват за смачкване,бяганенов (фиг. 1).

Пречистен отпрактически компонентипопадат в неподвижна купа 2. Подвижен на барапанелен материал от домощност на задвижването 3, гранитводенични камъни 1 от техните тежкинатрошени парчета суровина, превръщайки ги в пороса.

Фигура: 1. Бегачи за грубо смачкване.

Фигура: 2. Схема на инсталацията за магнитно разделяне на сух прах.

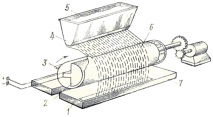

След пресяването се отделя чрез магнитно разделянератор (фиг. 2) вредни примеси вroshke под формата на феромагнетикчастици. Сух прах пет заспи в бункера 4, и след това удря завоявъртящ се цилиндра 6, вътре в която е разположен електромагнит 2. Прахът, без примеси, се излива в кутията 7, а магнитните примеси се привличат от повърхността на цилиндъра 6, отстранени със скрепер 3 и попадат в кутия 1.

Всеки тип керамика е съставена от различни компоненти в строго определени съотношения на тегло. Изготвен комкомпонентите се смилат по дадена рецепта в топка мелницаtse показано на фиг. 3. В барабана 4 през прозореца за зареждане пет попълнете набор от компоненти - заредете 3 - и метални или порцеланови топки 2. Барабанът, натоварен със заряд и топчета, се завърта чрез задвижване 1. Топките се издигат и падат надолу, смачкват, смилат и старателно смесват зърната на материала. Зарядът се смачква сух или мокър. По време на мокро смилане зарядът се зарежда в барабана, топките във вода; се нарича течната смес, получена след смесване и смилане приплъзване. Приплъзването се прекарва през вибриращо сито, за да се отстранят грубите, ненатрошени зърна, подлагат се на магнитно разделяне, за да се отстранят остатъчните примеси, съдържащи метални частици, и се оттичав басейн с вертикална бъркалка на витлото, където не епериодично се смесва, за да се предотврати разслояване поради неравномерни размери на частиците и различни композитигнезда. От басейна приплъзването с помощта на мембранна помпа навлиза във филтърната преса, където се дехидратира. След това се дехидратирамасата под формата на сладкиши (сладкиши) със съдържание на влага 20-25% се изсушава и изходният материал се получава за по-нататъшна обработка.

Фигура: 3. Топкова мелница.

а) Химичен анализ на суровини

2) Оформяне на заготовки

Методи за формоване на части от керамикамасите се определят от формата и размера на детайла, трудно едизайн, брой необходими части, състав и свойства на керамичните суровини. Заготовки от керамични продукти се получават чрез сухо пресоване, екструдиране през матрица, горещо шприцоване, формоване в гипсови форми.

а) Производство чрез пресоване

Заготовките се произвеждат чрез сухо пресоване с помощта на форми и хидравлична преса. Фигура. 5.4 диаграмата е показана suгорещо пресоване. Тортите, приготвени за пресоване саИзсушава се, след това се смила, добавя се свързващо вещество (поливинилов алкохол, парафин) и се смесва. Приготвена дозамасата влиза в кухината на матрицата 2, където под действието на puAnson 1 получи празно място. По този начин с голяма точност се произвеждат части от проста конфигурация (дискове, пръстени, плочи, рамки и др.) С относително малки размери с малки издатини и вдлъбнатини.

Пластмасата е материал на основата на пълнители и компоненти, за да й придаде специални свойства.

Можете да създадете част от всякаква форма

Механичната обработка е изключена

Определени са методи за производство на пластмасови изделияса технологичните свойства на пресовите материали, форма, размермерки и предназначение на продуктите. За производството на използвани продуктиизползвани в производството на инструменти и оборудване за автоматизация,Използват се следните методи: директно (студено и горещо) и шприцоване, шприцоване, формоване, екструзия.

Директно пресоване на продукти. Метод на директно компресиранепо-прости и широко разпространени. Извършва се на хидравликалични преси с помощта на различни форми. Когато се произвеждаВодещите пластмасови изделия, калъпите са основните техническинологично оборудване за оформяне на продуктиструктурните характеристики на формата са разделени на два основни типа: подвижни и неподвижни. От своя страна те са разделени на отворени и затворени форми (фиг. 6.1). Направете форми от въглеродни инструментални стомани, издържайтедългосрочно нагряване (до 200 - 250 ° С), високо налягане (до 2000-10 5 N/m 2), триене по време на преминаването на пресования материал иразлични химикали.

На фиг. 6.2 показва схемата на пресоване, включително натоварване (Фиг. 6.2, и) пресован материал 3 в кухината на матрицата 2, процес пресапукане (фиг. 6.2, б) - ударно налягане Y, стопанства за получаване на n - '' твърдост, неделими 5 центнера на извличане на продукта (фиг. O_ \ в) п форми с тласкач 4. Преди зареждане материалът за преса се суши в специални сушилни камери при 80 - 100 o C (дълбоко нагряване при 150 - 200 C). и след това дозирането се извършва в

P година =

- Технология на производство на алуминиев прах

- Технология на производство на дамски рокли - Индустрия, производство

- Технология за производство на цимент по сух и мокър метод, у дома

- Технология на производство на стриди - Отглеждане на стриди - Каталог на артикулите - Домашно отглеждане на гъби

- Устройство за фундамент от стъклен тип, приложение, видове и технология за монтаж