(99-101) BAZIS: метод за автоматизирано рязане на материали

Спестяването на материални ресурси е най-важният фактор за повишаване на ефективността на цялото производство на мебели и дейностите на предприятието като цяло. Отпадъчните плоскости и линейните материали не само съставляват определена част от цената на произведените продукти, но също така изискват допълнителни разходи за тяхното съхранение и изхвърляне. Това означава, че свеждането до минимум на отпадъците е важна задача за осигуряване на конкурентоспособността на предприятието.

Един от факторите, позволяващи да се постигне намаляване на количеството отпадъчни материали, е тяхното рационално рязане с помощта на специализиран софтуер. Трябва да се отбележи, че рационалността на рязането на карти се определя не само от намаляването на отпадъците, но и от концепцията за технологичност, която зависи от естеството на производството и използваното оборудване. Комбинацията от всички тези показатели определя набор от взаимно противоречиви критерии, в съответствие с които се прави оптимизацията на плановете за рязане, както и приоритетите (степента) на тяхното влияние върху крайния резултат.

При панелните материали винаги се извършва така нареченото гилотинно рязане, тоест образуват се прави прорезни разфасовки. Работата на автоматизираната програма за гнездене се състои в формирането на набор от приемливи опции за карти за влагане, сравнителната им оценка според дадена скала от критерии и избора на най-подходящия вариант.

Комплексната система за автоматизация BAZIS за мебелни предприятия включва модул за автоматизирано рязане на материали BAZIS-Raskroi - инструмент за ефективно решаване на тези проблеми. Получаването на желания резултат с помощта на който и да е инструмент изисква умело и компетентно боравене. Тази програма не прави изключение, затова ще разгледаме метода за работа с модула BAZIS-Cutting.

Изготвяне на първоначални данни

Най-рационално е използването на програмата за рязане заедно с модулите за проектиране на системата BAZIS. В този случай размерите на частите от всички панели и линейни материали ще се отчитат автоматично от модела на продукта или от комплекта мебели, като по този начин се гарантира безпроблемно изпълнение на задачата за рязане. Нека обърнем внимание на факта, че размерите се считат за трион. С други думи, ако ръбовете на панелите по време на моделирането са били изправени пред изрязване на контура, тогава това ще бъде взето предвид при размера на частите по време на рязането. Например, когато даден продукт използва панел с размер 1000x1000 mm, облицован с ръб с дебелина 2 mm, тогава за неговото производство е необходимо да се получи заготовка с размер 996x996 mm.

Въпреки това, някои лентообработващи машини извършват операция за предварително фрезоване преди лентовата лента. Това се взема предвид при надбавката за линейни превози. По този начин, когато се използва такава машина, горният панел трябва да има размер на рязане 997x997 mm (ако дълбочината на предварително фрезоване е 0,5 mm). Това е размерът, който ще бъде импортиран от модела на продукта. Това означава, че с правилната настройка на параметрите за облицоване, всички грешки при избора на задачи за рязане са изключени.

При импортиране на информация от модел на продукта се извършва автоматично сортиране на две нива:

1. в зависимост от вида на използвания материал се създават два списъка с части: от листови материали и от линейни материали;

2. във всеки списък частите са сортирани по конкретен материал.

Естествено, рязането се извършва за всеки материал. Моля, обърнете внимание, че облицовъчните материали също са включени в списъка с линейни материали. Необходимо е да ги изрежете, например в случая, когато се използва профил, който пристига в предприятието под формата на ленти.

Важен параметър на частите от гледна точка на формирането на оптимални планове за рязане е посоката на текстурата на материала. В модула за рязане BAZIS се приема, че текстурата на материала винаги е насочена по размер "Дължина". Когато импортирате списък с части от модел, посоката на текстурата се определя автоматично в съответствие с заданията, направени по време на дизайна на продукта. Този параметър може да се регулира по следните начини:

- променете посоката на текстурата за отделна част, като размените стойностите на размерите "Дължина" и "Ширина";

- откажете да вземете предвид посоката на текстурата за отделни части по естетически или други причини, което може да доведе до увеличаване на коефициента на използване на материала (CMM) (например частта е елемент от сутеренната кутия и се намира под дъното на продукта);

- откажете да разгледате посоката на текстурата за всички части, ако съответният материал няма текстура (например стъкло) или няма посока на текстурата (мраморни стърготини).

Плочи за оразмеряване

След като се формира списъкът с панели, се определя размерът на плочата, която ще се реже. Избира се от специален списък с размери на плочите, който се създава предварително и може бързо да се коригира в процеса.

За всеки вид материал е посочен собствен списък с размери на първоначалните плочи. Видът на материала се определя от първата дума в заглавието на материала. Например материалите "ПДЧ бук 16 мм", "ПДЧ елша 22 мм", "ПДЧ череша 28 мм" се отнасят до същия вид материал - ПДЧ.

Плочите от материали по време на доставката често имат дефекти по ръба, което не позволява поставянето на части директно от ръба на плочата - необходимо е да се зададе известно отстъп. Тя може да бъде еднаква от всички страни на плочата или отделна - за всяка страна.

След завършване на тези две стъпки вече е възможно да се генерират оформления на рязане, но само при условие, че преди това са направени всички необходими настройки за параметрите на рязане. Именно те определят технологичността на картоните за рязане от гледна точка на спецификата на конкретното производство на мебели. Нека ги разгледаме по-подробно.

Параметри на рязане

Първо, трябва да определите реда на рязане. Първите изрязвания на всички карти могат да бъдат разрешени да се правят само по протежение на плочата или по нея, като се включи подходящият режим. Теоретично можете да разрешите и двата варианта за избор на посоката на първите разрези, но в този случай някои от моделите на рязане могат да имат първите разрези през плочата, а останалите - заедно, което ще доведе до допълнителни разходи при рязане, и също така ще увеличи времето за формиране на шаблоните за рязане.

Параметърът "Ширина на рязане" има следната характеристика на задачата. Ако трионът е добре заточен и машината е правилно настроена, тогава ширината на рязане е същата като ширината на триона. Ако трионът е тъп или трионът и почистващият трион не са в една и съща равнина, ширината на рязане ще бъде малко по-голяма от ширината на триона. Това означава, че за да зададете стойността на този параметър, трябва да измерите реалната ширина на рязане, а не ширината на триона или почистващия трион.

Параметърът "Максимална ширина на лентата" се определя от конструкцията на използваната машина. Десният ръчен ограничител на панелен трион може да бъде преместен до определени граници. По правило позицията му се избира от диапазона 800, 1000, 1300, 1600 мм. Ограничителят не може да бъде преместен по-далеч от този размер, следователно вземете плана за рязане, показан на фиг. 1, невъзможно.

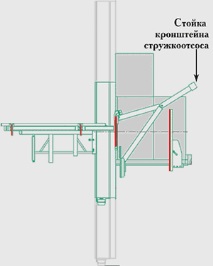

Разбира се, размерът 1700 mm може да се настрои на левия ограничител, но десният ограничител може да попречи. На много машини той може да бъде сгънат назад или изобщо премахнат, но тези манипулации не само ще изискват допълнително време, но и не винаги ще доведат до желания резултат. Напредването на плочата може да бъде възпрепятствано, например, от стойката на смукателната скоба на чипа (фиг. 2) - устройства за отстраняване и почистване на въздух от стърготини и дървени стърготини и събиране на отпадъци в торби за съхранение.

Оформления на изрязване, подобни на показаните на фиг. 1, трябва да се избягва. В този случай е по-целесъобразно да се получи картата, показана на фиг. 3, където можете да изрежете както отдясно, така и отляво, така че десният ограничител или скоба няма да пречат.

Параметърът Максимална дължина на рязане е по същество дължината на хода на каретката на машината. Ако тази стойност е по-малка от дължината на плочата, тогава ще бъде невъзможно да се отреже такава плоча. Например, с ход на карета от 3200 mm, не можете да направите надлъжен разрез върху плоча с размер 3500x1750 mm, т.е.направете карта на рязане, показана на фиг. 4, на такава машина е невъзможно.

При рязане на материали неизбежно се образуват остатъци. Модулът BAZIS-Cutting поддържа сортирането на остатъците в два класа:

- действителни изрезки (бизнес изрезки), които са фрагменти от плоча от материал, които по-късно могат да се използват за направа на части;

- отпадъци, предназначени за обезвреждане.

Критериите за сортиране са дефинирани от потребителя гранични стойности за дължина и ширина за всеки материал. Например, за ПДЧ лента от 3500x40 мм може да се счита за отпадък, докато за пластмасата, особено скъпа, това е облицовка, от която можете да направите облицовка към края на панела.

Всички изрезки, поне един размер от които, с изключение на посоката на текстурата, е по-малък от посочените стойности, ще се считат за отпадъци. Това означава, че за дадена минимална дължина на рязане от 400 mm и ширина от 80 mm, фрагменти от плочи с размери 3500x40 и 300x300 mm ще се считат за отпадъци.

Проблемът за рационалното използване на отпадъците в предприятието има организационни и технологични аспекти. Единият е да се вземат предвид възможните повреди по време на съхранението, които обикновено възникват по ръба на тапицерията. Следователно за всеки материал се задава количеството на предварителното подаване на остатъци, преди те да се използват за генериране на карти за рязане.

Ако в предприятието има база за скрап, модулът BAZIS-Cutting осигурява два режима на работа:

- изрязване само на плочи в пълен размер от материали, без да се вземат предвид остатъците от същия материал, образувани при предишни разфасовки;

- рязане, като се вземат предвид наличните остатъци.

Във втория случай остатъците се изрязват първо и след това, ако остатъците свършат или е невъзможно да се поставят останалите части в списъка върху тях, плочите се изрязват. В този случай може да възникне ситуация, когато например един панел с размер 200x100 mm е поставен върху разрез от 1000x1000 mm. Очевидно това е силно ирационално.

За да се предотвратят подобни ситуации, минималната стойност на CMM се задава при рязане на отпадъци. В случая, когато при изрязване на определен разрез реалната стойност на CMM е по-малка от посочената стойност, съответният план за влагане се отменя и изрязването остава в базата данни. В резултат на прилагането на тази технология на рязане се формират изрязани карти за остатъци с пълнеж не по-нисък от посочения CMM и карти за рязане на плочи, ако всички части не могат да бъдат поставени върху остатъците.

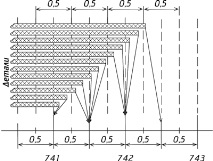

Параметърът „Кратност на закръгляването на размера“ е подходящ при импортиране на информация за извити части от модела на продукта. Габаритните размери на такива части обикновено са прекалено точни и те трябва да бъдат закръглени преди рязане. Правилата за закръгляване за дадена кратност от 0,5 са показани на фиг. пет.

Друг параметър, който влияе върху размерите на рязане на импортираните извити части, е стойността на надбавката. По подразбиране общите размери на частите се определят от размера на минималния ограждащ правоъгълник минус дебелината на облицовъчния материал (ако облицовката се извършва с подрязване) и добавяне на квота за фрезоване. В случая обаче, когато детайлът има изпъкнали извити елементи, като правило е необходимо да се направи надбавка в подходящата посока за последваща обработка.

Посоченият размер на запаса се добавя към размера на частта отстрани с издутини. Съдружниците се считат за специален случай. В зависимост от технологията на производство на мебелни изделия в предприятието, те могат или не могат да бъдат взети предвид при добавяне на квота, а в случай на счетоводство квотата се добавя и от двете страни на чифтосване.

Друг метод за технологична корекция на размерите на частите е използването на режим на грубо рязане. По подразбиране частите са завършени с влагане, т.е. размерите им се изчисляват съгласно горния алгоритъм. Въпреки това, в някои случаи технологията на обработка включва извършване на операцията за фрезоване на контура на детайла след рязане. След това се използва груб разрез, преди изпълнението на който посочените стойности на припуските за всяка страна на детайла се добавят към размерите на съответните страни. Имайте предвид, че размерите на частите в таблицата не се увеличават.

В режим на грубо рязане допълнително се определя видът на записване на размерите на частите в плановете за рязане, тъй като за всяка от тях има две групи размери: груб и довършителен. В съответствие с условията, приети в предприятието, можете да изберете един от трите начина на писане: само крайни размери, само груби размери и двата вида размери. В последния случай грубите размери се записват в скоби след крайните размери. Освен това на картите за рязане се показва справочен надпис за естеството на среза.

Нека отбележим една особеност. Ако в режим на грубо рязане всички квоти имат нулеви стойности, тогава в плановете за гнездене се показва съобщение за изпълнението на довършителния разрез, тъй като всъщност се произвежда довършителното изрязване.

Както следва от горното, наборът от регулируеми параметри в модула BAZIS-Cutting дава възможност напълно да се вземат предвид всички технологични особености на работата на конкретно производство на мебели. В допълнение, той прилага оригинално устройство за оптимизиране на плановете за рязане, което позволява да се вземат предвид по балансиран начин много взаимно противоречиви критерии за оптимизация. От не малко значение за организацията на ефективната работа на мястото за рязане е проектирането на режещи карти, които могат значително да намалят времето за тяхното изпълнение, както и програмният интерфейс с триони, оборудвани с CNC устройства. Ще се обърнем към обсъждането на тези важни въпроси в следващите публикации.

- Director-Info Weekly, (60-64) Професионални видеокарти, базирани на процесори NVIDIA Quadro

- Деформиран чугун с висока якост - нов универсален материал - стр. 1 Моята библиотека

- Какво представляват щорите Видове и материали

- Интервю с музикалния директор на клуб Icon DJ Miller

- Упражнения на д-р Бубновски за отслабване и същността на техниката