Изследване на конструкции, кинематика и настройки на сондажни машини

ИЗСЛЕДВАНЕ НА СТРУКТУРИ, КИНЕМАТИКА И НАСТРОЙКИ НА СВАРИЛНИ МАШИНИ

Методически указания за лабораторни изследвания по дисциплината "Металорежещи машини"

Сондажните машини са предназначени за пробиване през и затваряне на отвори в твърд материал, разгъване на съществуващите отвори с по-голям диаметър, изравняване, пробиване, пробиване, рязане на вътрешни и външни резби и др.

1) пейка, за обработка на малки отвори до -3, 6, 12 mm. Такива машини се поставят на маси, работни пейки, те имат високи скорости на въртене (до 16 000 об/мин). Това са машини от модел 2D103P, 2G106P, 2D112P, 2M112 и др .;

2) вертикално пробиване, единично и многошпинделно с постоянно разположение на шпиндели (редови) и с регулируеми шпиндели;

4) хоризонтално пробиване за пробиване на дълбоки отвори (дълбочина на пробиване 10 ... 12 диаметра);

5) центриране на пробиване за получаване на централни отвори на детайлите.

Машини от тип 2 и 3 се използват за пробиване на отвори с диаметър до 18, 25, 35, 50 и 75 mm.

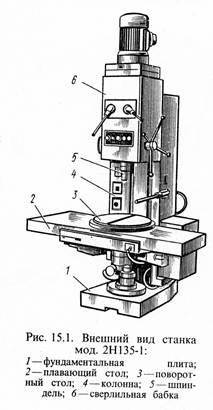

Те са най-широко използвани в индустрията. На фиг. 1 показва външния вид на машината мод. 2Н135-1, който се произвежда вместо машинния мод. 2H135 и се различава от него по наличието на "плаваща" въртяща се подвижна маса, която позволява обработка на няколко отвора без повторно фиксиране на детайла.

Надлъжното движение на масата и страничното движение на плъзгача се извършват по водачите за търкаляне. Масата е затегната с помощта на дръжка. На надлъжната маса е монтирана въртяща се маса. На машини, които нямат "плаваща" маса за подравняване на центровете на инструмента и обработвания отвор, детайлът се премества ръчно. След това се поправя. За да се обработят следващите отвори, детайлът се освобождава, центровете отново се подравняват, закрепват и т.н.

Наличието на "плаваща" маса на машината 2N135-1 позволява многоосно обработване на части по протежение на приспособлението, по маркировката или по предварително зададените гърбици, без да се фиксира повторно. Когато се обработва чрез гърбици, координатите на отворите, които трябва да се обработват, се търсят според модела на отвора (според чертежа в мащаб 1: 1) с помощта на механизма за търсене на координати. Гърбите се регулират според шаблон или според маркираща част. Машината може да пробие най-големия диаметър 35 mm, надвесът на шпиндела на машината (разстояние от оста на шпиндела до колоната) 300 mm, ъгълът на въртене на масата е 360 °. Кинематичната диаграма на машината е показана на фиг. 2.

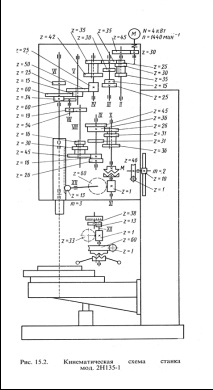

Шпиндел VI получава въртене от електродвигател N = 4 kW,

n = 1440 об/мин. през постоянна назъбена двойка. Три варианта на предавателни числа се предават от вал II към вал III с помощта на тройна 25-30-35. От шахта III до шахта IV с помощта на двоен блок 35-42. Между валовете IV и V има постоянно предаване От V-вала до VI-шпиндела се съобщават два варианта на предавателни числа.

По този начин, скоростната кутия, с помощта на един тройно и два двойно движещи се блока, осигурява на шпиндела с 12 скорости в диапазона 31,5 ... 1400 мин -1.

Шпинделът получава минималната честота от следната кинематична верига:

При извършване на лабораторна работа е необходимо да се напише уравнението на кинематичния баланс за основната верига на движение и да се изчислят стойностите на нейните 12 честоти.

Аксиалното движение на втулката на шпиндела се съобщава от VI шпиндела чрез постоянни предавки 34-60 и 19-54 и захранваща кутия с три вала. Тройният блок на вала VIII и тройният блок на вала X осигурява девет различни скорости на подаване в диапазона от 0,1 ... 1,6 mm/rev. Шпинделът получава минималното подаване през следната кинематична верига:

В лабораторната работа е необходимо да се запише уравнението на кинематичния баланс за веригата подавания и да се изчислят стойностите на 9 подавания на машината.

Механизмът за подаване осигурява ръчно движение на шпиндела, включване и изключване на механичното подаване. Резбата се извършва с ръчно подаване на шпиндела и обръщане на главния двигател за движение.

Вертикалното движение на пробивната глава (позициониращо движение) се извършва ръчно през червячна предавка

z = 1-46. Необходимата дълбочина на пробиване се задава с помощта на гърбици на циферблата за справка за дълбочината на пробиване. Шпиндела има пружинен противотежест.

Вместо машинния мод. Произвеждат се модели 2H135: 2H135Ts- с автоматичен цикъл на обработка; в съответствие с табелка с 2, 3 и 4 шпиндела.

Фигура: 2. Кинематична диаграма на машината мод. 2N135-1.

Проектиран да изпълнява същите операции като вертикални пробивни машини, но за производство на големи части, като части на тялото.

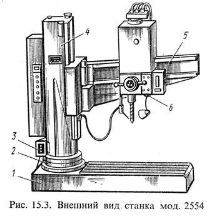

Фигура 3 показва външния вид на радиална пробивна машина мод. 2554. Върху фундаментната плоча 1 е монтирана стационарна колона 2, върху която е поставена въртяща се втулка 4. Последната след завъртане се затяга с хидравлична скоба 3 на колоната 2. На втулката 3 има вертикални водачи по която се движи траверса (втулката) 5.

На траверса е монтирана пробивна глава 6, която може да се движи по траверсата и да се върти с нея и въртящата се втулка 3 на 360 °. Детайлът се монтира на стойка (маса) или директно върху фундаментната плоча или на пода. Най-големият диаметър на пробиване е 50 mm, надвесът на шпиндела е 350 ... 1600 mm, най-голямото вертикално движение на напречната глава е 1000 mm.

Пробивната глава е конструктивно направена, както на вертикална пробивна машина, но има повече скорости на въртене и броя подавания, което позволява използването на най-рационалните режими на рязане. Концентрация на контролите върху пробивната глава, наличие на хидравлично затягане на колоната, блокирана със скобата на пробивната глава, автоматизация на затягането на траверса на колоната, наличие на система от предпазни устройства, които изключват повредата на машината по време на претоварване, позволяват да се сведе до минимум спомагателното време и да се гарантира висока производителност.

Подравняването на центровете на инструмента и отвора, който ще се обработва, се извършва чрез завъртане на траверса и надлъжно движение на пробивната глава по траверсата. След задаване на необходимата координата, сондажната глава и колоната с траверса са фиксирани.

Кинематична диаграма на машината мод. 2554 е показано на фиг. 4.

Въртенето на шпиндела се съобщава от електродвигателя М1 чрез постоянна предавка 26-38. От първия вал на скоростната кутия към втория вал се предават две директни трансмисии с помощта на двоен блок или (с горното зацепване на фрикционния съединител M1) или обратно завъртане по веригата (с долното зацепване на съединителя M1).

От втория вал до третия движението се съобщава посредством двоен блок или, а от третия вал до четвъртия, въртенето се предава посредством двоен блок или .

Петият вал се съобщава от четвъртия вал чрез два варианта на предавателни числа чрез двоен блок или .

От петия вал до шпиндела движението се предава по два начина: зъбна предавка 50-28 и 13-65 (когато предавката 28 е превърната надолу в колело с вътрешно зъбно колело 28, захващащо колело 65 с

По този начин редукторът на машината осигурява 32 предавателни числа, но някои от тях се повтарят, следователно всъщност се използват 25 скорости на въртене, в рамките на 18 ... 2000 min -1 .

Уравнението на кинематичната верига на основното движение (въртене на шпиндела) за максималната скорост ще бъде:

мин -1

При извършване на лабораторна работа е необходимо да се напише уравнението на кинематичния баланс на основната верига на движение и да се изчислят стойностите на всички 25 честоти на шпиндела.

Въртенето на шпиндела се обръща чрез превключване на двустранния фрикционен съединител M 1.

Аксиалното движение на втулката на шпиндела получава от шпиндела на машината през зъбни колела 36-44, подаваща кутия и постоянни зъбни колела.

На първия вал на подаващата кутия е разположен троен плъзгащ се блок, който осигурява на втория вал три опции за предавателни числа: или .

Тройният блок, разположен на третия вал, получава три варианта на предавателно отношение от втория вал: или. Освен това движението може да се предаде в три посоки:

1) чрез груба сила;

2) изместване на третия блок надолу, когато зъбното колело 18 на този блок е свързано директно към вътрешното зъбно колело 18, заключено със зъбното колело 49;

3) със средната позиция на третия блок през ангажимента

и по-нататък .

След това движението през червячната предавка и зъбната рейка 13 се предава към багажника на втулката на шпиндела.

По този начин захранващата кутия дава възможност да се получат 27 предавателни числа, но някои от тях се повтарят, следователно в действителност се използват 21 броя подавания в диапазона от 0,05 ... 5 mm/rev. Съединителят M 2 е предпазен съединител, работи в случай на претоварване и също така се изключва при достигане на определената дълбочина на пробиване.

Нека запишем уравнението на кинематичния баланс за минималното подаване:

мм/обороти

При извършване на лабораторна работа е необходимо да се напише уравнението на кинематичния баланс на захранващата верига и да се изчислят стойностите на всички фуражи.

Втулката с шпиндела е балансирана от спирални пружини, които се регулират ръчно с дръжката 1 през червячната предавка z = 1-80. Бързото движение на невъртящ се шпиндел може да се извърши с ръчно колело 2. Ръчното колело 3 се използва за бързо ръчно движение или грубо подаване на шпиндела, както и за включване и изключване на механичното подаване. Пробивната глава може да се движи по траверсата ръчно с ръчно колело 4 или от хидравличен двигател 5.

Вертикалното движение на напречната глава се осъществява от електродвигателя M3. М6 предпазен съединител. Пробивната глава е затегната на траверса, а ходът на втулката се извършва от хидравлични цилиндри през лостовите механизми. Втулката е затегната върху колоната чрез бутална релса и трансфер с винтова гайка (не е показано на схемата).

Въз основа на машината мод. 2554, модернизираните машини мод. 2А554Е - мобилен на плъзгачи; Мод. 2554R - мобилен на релси; Мод. 2А557, 2А557Е, 2А557Р - с увеличен надвес на шпиндела до 3150 мм; Мод. 2A554F1- с автоматичен цикъл и цифров дисплей на шпиндела и др.

Въз основа на машината мод. 2554 се произвежда и координатно пробивна машина с CNC мод. 2554F2.

- Абстрактни митове в рекламата - Група реферати, есета, доклади, курсови и дипломни работи

- Резюме Война, политика и право - Група реферати, есета, доклади, курсови и дипломни работи

- Абстрактна концепция за престъпления в законодателството на европейските страни - Група от резюмета, есета,

- Резюме Характеристики на педагогическата дейност на примера на Бийския колеж - банка от резюмета,

- Резюме Наименуване и знания по граматична теория - Група реферати, есета, доклади, курсова работа и