Резачки за кислород

ГОРЕЛКИ ЗА РЕЗАНЕ НА КИСЛОРОД

В резачката за кислородно гориво частите са структурно комбинирани: самото нагряване и рязане. Нагревателната част на горелката с кислород е подобна на горелките по отношение на проектирането, конструкцията и методите за изчисление. В зависимост от налягането на горивния газ, нагревателната част може да бъде инжекторна или неинжекторна. Инжекторът се изисква, когато се използва ацетилен с ниско или средно налягане. За ацетилен под високо налягане и други запалими газове, доставяни при достатъчно налягане, могат да се използват горелки с нагнетател без инжектор.

В промишлеността често се използват горелки с инжекционен нагревател, независимо от налягането на използвания горим газ.

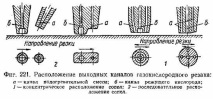

Относителните положения на режещите кислородни и подгряващи канали на пламъка са показани на ФИГ. 221. Последователното подреждане на отвори за рязане на кислород и нагряващ пламък днес се използва рядко, то е подходящо само за рязане в една посока, нагревателният пламък трябва да е отпред, последван от струя на рязане на кислород. Когато посоката на рязане се промени в противоположна, режещият кислород попада в недостатъчно нагрятия метал и процесът на рязане спира. Концентричното разположение на изходите за сместа от нагревателния пламък и за режещата кислородна струя е много по-удобно.

При фрезите с концентрично разположение на изходните отвори нагревателният пламък има формата на огнена тръба, по оста на която е разположена режещата кислородна струя. Устройството с пръстеновидна цепка е най-често срещано в кислородните горелки с малка и средна мощност, произведени от нашата индустрия. За тежкотоварните фрези пръстеновидният процеп не дава на пламъка достатъчна мощност, увеличаването на ширината на процепа прави пламъка нестабилен и води до откат. Поради това за горелки със средна до голяма мощност се препоръчва подаването на сместа за претопляне през кръгови отвори концентрично около режещия отвор за кислород в един или два реда.

Концентричните фрези позволяват рязане във всяка посока; струя режещ кислород винаги удря достатъчно нагрят метал, което е много удобно, а за оформено рязане, когато посоката на рязане се промени значително, е необходимо. Следователно концентричните фрези вече се използват почти изключително и последователните фрези почти не се използват.

Мощността на нагревателния пламък се избира в съответствие с дебелината на нарязания метал. Обикновено за изчисления се приема, че 85% от необходимата топлина за процеса на рязане се получава в резултат на реакцията на горене на желязо в кислород, а останалите 15% се осигуряват от нагревателния пламък. При проектирането на горелката трябва да се осигури необходимата дължина на пламъка за предварително загряване, така че да може да загрее подлежащите метални слоеве. Горещите горелки за рязане на дебела стомана трябва да използват пламък за предварително загряване с дължина над един метър. Дължината на пламъка зависи от използвания горим газ, а именно от скоростта на неговото изгаряне. Бързо изгарящите газове като ацетилен дават кратък пламък. Газовете, изгарящи по-бавно, дават по-дълъг пламък; особено дълъг пламък дава водород, който следователно понякога се използва при рязане на дебел метал. Метанът и природният газ също дават доста дълъг пламък. Пламъкът се регулира до максимална температура и следователно обикновено има излишък на кислород в сравнение с пламъка, използван за заваряване.

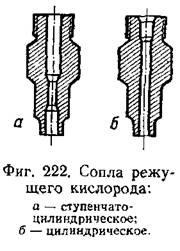

Разположението на вътрешния канал на накрайника за рязане или накрайника за нарязване на кислород е важно. Засега теоретичната част на този брой е слабо развита. Обикновено в нашата индустрия се използват цилиндрични или стъпало-цилиндрични дюзи (фиг. 222). С тези дюзи трябва да използвате кислород с доста високо налягане и необходимото налягане бързо се увеличава с дебелината на метала, който се реже.

За да се реже стомана, е необходимо да има достатъчно мощна струя кислород, за да се осигури необходимата скорост на изгаряне на метала. Струята по цялата дебелина на метала, който се реже, трябва да бъде възможно най-цилиндрична с минимално разширяване, за да се осигури постоянна ширина на среза по цялата дебелина на метала. За успешно издухване на разтопена шлака и достъп до металната повърхност, скоростта на кислорода в струята трябва да бъде достатъчно висока, както показва опитът, от порядъка на 500-700 m/s, т.е. скоростта трябва да бъде свръхзвукова.

За подаване на кислород с високо налягане са необходими специални бронирани маркучи, кислородът излиза от дюзата при налягане над атмосферното налягане и продължава да се разширява в струята, придавайки й разширяваща се конична форма. Голямото понижение на налягането охлажда кислорода поради дроселиращия ефект и забавя рязането. Следователно дебелината от 400-500 mm за цилиндрични дюзи може да се счита за ограничаваща, тъй като по-нататъшното увеличаване на налягането на режещия кислород прави нарязването практически невъзможно.

При мощни кислородни разрези кислородът за рязане и кислородът за нагревателния пламък се подават през отделни маркучи, така че три маркуча са подходящи за горелката: два кислорода и един ацетилен. Малките и средни горелки обикновено се правят с два маркуча, кислородът се доставя от един общ маркуч и вече в самата горелка се разпределя към режещата дюза и към пламъка за нагряване.

Нашата индустрия произвежда няколко вида кислородни горелки за ръчно рязане за различни цели, както и специални горелки за монтаж на машини за газово рязане.

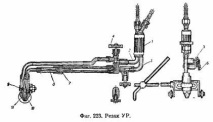

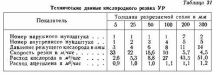

Фиг. 223 е показан широко използваният във вашата промишленост нож UR, който се състои от дръжка 1, кислородна тръба 2, ацетиленова тръба 3; три клапана: кислород за рязане 4, кислород за нагряване 5 и ацетилен 6.

Фрезата може да работи на ацетилен както с високо, така и с ниско налягане, за което е предвиден инжектор 7, разположен пред смесителната камера 8. Режещият кислород се подава към главата 9 с мундщуци 10 и 11. Технически данни на UR фреза са дадени в Таблица 31.

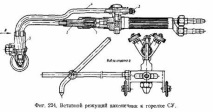

За заваряващата горелка SU, показана на фиг. 224. Върхът се състои от инжектор 1, смесителна камера 2, режещ кислороден клапан 3, кислородна тръба 4 и глава 5 с мундщуци.

Най-голямата дебелина на режената стомана е 100 mm. Както вече споменахме, използването на ацетилен за рязане с кислородно гориво не е задължително, в много случаи е не само възможно, но и желателно да се замени ацетилен с други, по-евтини и по-малко оскъдни горими газове.

Ацетиленът дава твърде висока температура на пламъка за нагряване, което често води до топене на краищата; в допълнение, ацетиленът, с неточно регулиране на нагряващия пламък, въглеродизира режените ръбове, което ги прави втвърдяващи се и усложнява последващата обработка.

Замяната на ацетилен с друг горим газ не изисква значителна преработка на ацетиленовата горелка. В повечето случаи се изисква само леко увеличаване на подаването на нагряващата смес, за което външният мундщук за отопление е сменен или леко отегчен. С широко разпространеното развитие на газификацията е много препоръчително прехвърлянето на рязане на природен газ, който обикновено е почти чист метан, който добре отговаря на изискванията за рязане.

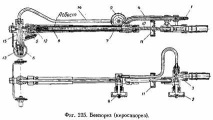

Рязането може успешно да се извърши с течни горива. Газорезачките и керосиновите ножове са широко известни в нашата индустрия. Резачка за газ или керосин, произведена от нашата индустрия,

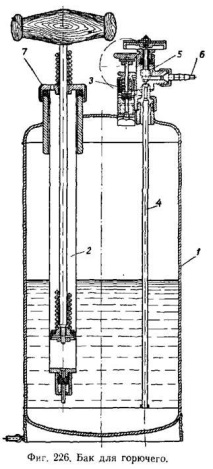

се състои от специален нож (фиг. 225) и резервоар за гориво (фиг. 226).

Фрезата от инжекционен тип се състои от клапан 2 за нагряване на кислород, клапан 11 за регулиране на подаването на гориво, изпарител 8U на инжектор 12, глава 15 със сменяеми мундщуци 6 и 13, нагревателен мундщук 5 за изпаряване на гориво, нипел 3 за кислород и нипел 1 за гориво.

Кислородът, постъпващ в ножа, се разделя на две части. Нагряващият кислород влиза в тръбата 10, която е вътре в тръбата 7. Тръбата 10 е обвита с азбест, който пълни тръбата 7 и абсорбира горивото; инжекторът 12 е запоен до края на тръбата 10, Горивото влиза в тръбата 4, след това в тръбата 7 и през азбестовата оплетка - в изпарителя 8, където се изпарява от пламъка на нагревателя 5. Режещият кислород преминава през клапана 9 и тръбата 14 към режещата дюза 13.

Резервоарът за гориво (фиг. 226) се състои от резервоар 1, ръчна въздушна помпа под налягане 2, предпазен клапан 3, изпускателна тръба 4, спирателен клапан 5, нипел за свързване на маркуч 6. Основната характеристика на газов резач е наличието на изпарителна камера, в която горивото се превръща в пари, влизащи в смесителната камера, където те образуват запалима смес с нагряващ кислород за захранване на нагревателния пламък.

Техническите данни за фреза за течно гориво са дадени в табл. 32. Също така се произвеждат специални фрези за различни цели, например за рязане на нитови глави, за рязане на тръби с пламък в парни котли, за изрязване на кръгли отвори с малък диаметър, например за монтажни болтове и нитове, за издълбаване и повърхностна обработка на метал и т.н.

- Факели с кислородно гориво (горелки с кислородно гориво) - Рязане на метал

- Американец скочи без парашут от височина 7, 6 километра

- Главното военно временно управление отговаря за военната служба на чужденците в руската армия - Российская газета

- Показания за винпоцетин за употреба пълен анализ на лекарството - Интернет списание за момичета

- Бог е създал чрез Исус (мир на него)