Ремонт на предаване на мощност, механизми за управление и шаси на трактори

ЛЕКЦИЯ No5

Тема: "Ремонт на силово предаване, механизми за управление и шаси на трактори"

1. Ремонт на оси и валове.

2. Ремонт на зъбни колела и зъбни колела.

3. Ремонт на търкалящи лагериАз.

1. Петров С. А., Бисновати С. И. Ремонт на селскостопански машини. - 3-то издание, Rev. и добавете. - М.: Колос, 1982. - 303 с., Ил. - (Учебници и учебни помагала за обучение на земеделски кадри от масови професии).

2. Мочалов И. И., Костенко С. И., Василиев В. А. Ремонт на почвообработващи машини. - М.: Роселхозиздат, 1986. - 142 с., С тиня.

1. Ремонт на машини/О. І. Сидашенко, О. А. Науменко, А. Я. Полиски и ин; Изд. О. И. Сидашенка, А. Я. Полиски. -К.: Жътва, 1994. - 400s.

един. Ремонт на оси и валове

Значителен брой трактори, автомобили, комбайни от различни видове и марки селскостопанска техника налага да се унифицира технологията за ремонт на отделни части и интерфейси.

Технология за възстановяване на някои подемници на трансмисия, ходова част и механизми за управление на трактори и автомобили.

Ремонт на валове и оси. В тракторите и автомобилите се използват валове и оси с различен дизайн, материал и термична обработка.

За да се получи по-голяма устойчивост на износване, валове, оси, полуоси, други части се подлагат на термична или термохимична обработка.

Някои части са циментирани на дълбочина 1,0-1,5 мм, закалени и закалени, докато твърдостта на повърхността е HRC 40-62.

Автомобилните шахти, изработени от стомана 40Х, се цианогенизират до дълбочина 0,2-0,3 мм, докато се получи твърдост от HRC 48-53.

Основните дефекти на валовете: износване на шпонковия канал (деформация и износване на ключове, жлебове) и шлицови съединения (износване на страничната повърхност на шлиците), седалки, повреда на централните отвори и резби, както и огъване.

Отстраняване на дефекти. Износените шахти се възстановяват по различни начини. Използването на един или друг метод се определя от наличието на оборудване, технически и икономически съображения и очакваните резултати при възстановяване на части.

Лекото износване на каналите за ключове се елиминира ръчно или на машини (фрезоване, рендосване, прорязване или струговане) с помощта на различни устройства. След това по време на сглобяването се използват големи дюбели. При значително износване на жлебовете те се заваряват чрез електродъгово заваряване, а нови се правят на друго място.

Ако ключът служи едновременно за фиксиране на свързващата част в определено положение, не можете да промените положението на канала на вала.

Слотовете, износени по ширината, се отлагат чрез топене с електрическа дъга, напластяване с вибрационна дъга, напластяване под слой поток; в околната среда на защитни газове. При наплавянето с електрическа дъга сплайните се стопяват с електроди TsN-250, OZN-300, OZN-350 и др.

При възстановяване на шахти с диаметър 45-50 mm със шлици с ширина до 5-6 mm, често се заварява жлеб с прорези. За големи шахти неносената страна на шлица е заварена. След наплавянето, детайлът се охлажда бавно в пясък или в термостат, за да се предотврати изкривяване. Ролките се нанасят последователно от диаметрално противоположни страни. Зърното започва да се разтопява в точка а (фиг. 1), отстъпвайки от края с 10-15 mm и завършва в точка b. Налагането на ролки на 3-4 слоя предотвратява образуването на зона на втвърдяване на границата с разтопения метал.

Фигура: Процедура за напластяване:

1-4 - редът на редуване на ролки; І-ІІІ - реда на поставяне на ролките в кухината; a и b - точки на началото и края на наслагването на ролките.

След напластяване шлиците се обработват на машини. Частта е фиксирана върху машината в съответствие с маркировките, нанесени на крайната й повърхност преди напластяване. Това е необходимо, за да се отстрани само заваръчния метал.

Шлицовите фуги се възстановяват чрез поставяне на допълнителна втулка. За да направите това, шлайфайте вътрешните шлици на детайла и го пробийте на струг, така че диаметърът на отворите да е с 0,5-1,5 mm по-голям от височината на шлицовете на вала. След това те смилат втулката според размера на чифтосващата част, загряват я и я утаяват по шахтата.

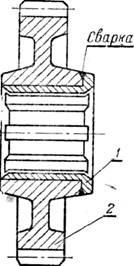

Втулката се обработва на струг, за да се получи външен диаметър, равен на диаметъра на отвора в отвора на частта, която се възстановява, като се вземе предвид намесата на смущения; скосяване и заваряване на няколко места с електрическо заваряване (фиг. 2). Когато се обработва на машина, шлицовият вал се използва като дорник.

Износените седалки за търкалящи се лагери, зъбни колела, маслени уплътнения и други части се възстановяват чрез напластяване, възстановяване, електрическо триене, хромиране, никелиране, метализация, използване на полимери и електромеханична обработка, а в редки случаи чрез коване или разпространение.

Фигура: 2. Възстановяване на шлицовата повърхност при зъбното колело:

1 - шлицова втулка; 2 - предавка.

Понякога е препоръчително да се възстановят шахтите чрез натискане върху втулки, пръстени, превръзки, тоест чрез използване на допълнителни части. Валовете са предварително обработени и след това натиснати върху втулката, пръстена и т.н.

Размерът на канала за допълнителната част трябва да осигури дебелината на стената му след обработка в рамките на най-малко 3–6 mm. Ако тези части възприемат аксиални натоварвания, в допълнение към натискането с намеса, те трябва да бъдат закрепени с щифтове с дебелина 6-8 mm или заварени с електрическо заваряване.

Висока чистота на обработка и издръжлив повърхностен слой могат да се получат след валцуване на детайла с топче или валяк.

Огънатите или усуканите валове се задвижват студено или горещо.

Когато ремонтирате скоростните кутии, е задължително да проверите паралелността и несъосността на осите на вала, в противен случай тези дефекти причиняват износване на зъбните колела.

2. Ремонт на зъбни колела и зъбни колела

Ремонт на зъбни колела и зъбни колела. Зъбните колела на машините работят при условия на значителни натоварвания, разминавания в зацепването, с голямо количество абразивни частици и др. Абразивните частици попадат в пролуките между зъбите поради недостатъчно надеждно уплътняване на изпъкналите краища на валовете и лостовете. Частици от износващи се продукти от триещи се части също непрекъснато влизат в партньорите.

Когато са изкривени, зъбните колела работят в още по-трудни условия. Изкривяванията в предавката се появяват по много причини. Един от тях е асиметричното разположение на джантата на зъбното колело по дължината на главината. Зъбните колела работят в много неблагоприятни условия с едновременно преместване и непаралелизъм на шахтите. В този случай напреженията се увеличават значително повече, отколкото само при дисбаланси или само при непаралелизъм.

Основни неизправности на зъбното колело: износване на дебелината на зъбите, отчупване, отчупване и счупване на зъбите, износване на крайната повърхност на джантата, главината и зъбите, износване на пръстеновидния жлеб за вилката за превключване, шлицове и отвори, пукнатини в хъб. Интензивността на шума се увеличава след 950-1000 часа работа на зъбното колело поради натрошаване на зъбите.

Отстраняване на неизправности . Когато зъбите са износени, зъбните колела се възстановяват чрез подмяна на джантите, натиск и т.н.

Освен това се възстановяват свързващите повърхности на зъбните колела. Джантите на зъбните колела се сменят, ако има сменяем джант, фиксиран с нитове, или на зъбните блокове (например зъбният блок на скоростната кутия на автомобила GAZ-53), когато поради счупване на зъбите от една джанта е непрактично да се изхвърлят скъпи части.

При смяна на короната се изрязват нитове, натиска се износената и се натиска нова корона, като се гарантира, че жлебовете на главината и короната, както и крайните повърхности, съвпадат.

Главите на нитове трябва да бъдат здраво притиснати към крайните повърхности на короната и главината. Лицевото изтичане на джанти със сглобени главини е разрешено не повече от 0,25 mm.

Заварените зъби се смилат, смилат или обработват (по електроерозивен метод. Преди напластяване, зъбното колело се отгрява, загрявайки до температура от 850-900 ° C.

Разработена е и успешно приложена специална инсталация за механизирано облицоване на зъбите под флюсов слой.

Зъбни колела, които са износени по дебелина и имат достатъчен запас от метал върху короната, могат да бъдат възстановени чрез метода на горещо разстройване. В този случай се правят печати за зъбни колела от всеки тип.

Чрез метода на разстройство, както блоковите, така и единичните цилиндрични зъбни колела могат да бъдат възстановени без счупени зъби, стружки, пукнатини по джантата и главината.

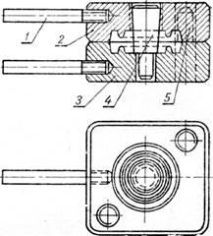

Същността на валежите е следната. Частта, която трябва да се възстанови, се загрява и се поставя в печат (фиг. 3). В допълнение към матриците е необходимо да имате хидравлични преси (40-50 тона) или преси за горещо щамповане и термопечи.

За да не се променя диаметърът на отвора, се използва дорник, който има същата форма и размери като този на свързващия вал. Зъбните колела, изработени от стомана 18KhGT, се препоръчват да се възстановяват чрез разстройство при нагряване до температура 900-1160 ° C, а зъбни колела от стомана 40Kh - при нагряване до температура 900-1000 ° C.

Фиг. 3. Печат за възстановяване на зъбни колела по утайка: 1 - дръжка; 2 - горната половина на печата; 3 - долна половина; 4 - дорник; 5 - водачи.

Зъбните колела от закалена стомана се загряват в карбонизатор, а зъбните колела със средна въглеродна стомана се нагряват в солени бани. При разстройство металът се премества от крайните повърхности на джантата към износените зъби и отвора.

Размерите на щампата трябва да гарантират, че се получават надбавки при дебелина на зъба 1,4-1,5 mm, във външен диаметър 0,5-0,8 mm и в диаметър на вътрешния отвор 1,2-1,4 mm за последваща обработка.

Преди обработка на стругове и зъбни машини за рязане, зъбното колело се подлага на нормализиране чрез нагряване до температура 830-850 ° C и охлаждане на въздух.

След механична обработка зъбното колело се обработва термично. Преустроените по този начин предавки трябва да отговарят на същите изисквания като новите части.

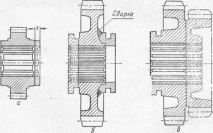

Едностранно износени зъбни колела могат да се използват за по-нататъшна работа, ако са обърнати с празен ход. Отделните предавки изискват незначителни модификации. Например, зъбно колело с асиметрична главина е подрязано от едната страна (фиг. 4 а), което прави главината симетрична. За правилното положение на зъбните колела, по време на монтажа на вала се поставят пръстени с ширина, равна на ширината на срезаната част, т.е. x. Останалите размери съответстват на размерите на свързващия вал и други части.

Едностранно износени подвижни зъбни колела с пръстеновидни жлебове за вилките за превключване на предавките не само се завъртат на 180 ° за работа и с износената страна, но и част от главината се отрязва с резачка с плоча от твърда сплав T5K10 (фиг. 4, б) и нов пръстеновиден съединител е заварен към противоположната страна.

Фигура: 4 Възстановяване на износени зъбни колела:

а) отрязване на главината; б) заваряване на пръстеновидна втулка; в) отрязване на част от блока.

Отделните зъбни колела са проектирани да се използват като други части.

Например, ако зъбите на джантата на третата предавка се счупят, за задната предавка се използва предавката на трактор от клас 60 kN с джантата на четвъртата предавка. За това короната на третата предавка се отрязва с фреза с карбидна плоча. Джантата на четвъртата предавка съответства по отношение на броя на зъбите на задната предавка (фиг. 4, в).

Симетричното разположение на зъбните колела дава възможност за тяхното обръщане с едностранно износване за работа с неносената страна на зъба и може значително да разшири техническия ресурс на частите с нормално зацепване. След завъртане на короната краищата на зъбите се закръгляват.

Износените жлебове на подвижните зъбни колела за включителната вилка се възстановяват с жлеб до отстраняване на следи от износване. В този случай превключващата вилка се заварява и след това се обработва до размера на жлебовия жлеб. Когато шлиците на зъбните колела са износени, се препоръчва да се натиснат шлицови втулки в тях (вж. Фиг. 2).

3. Ремонт на търкалящи лагери

Ремонт на търкалящ лагер. По време на работа на търкалящите лагери, поради износване, техните аксиални и радиални хлабини се увеличават, в резултат на което се появява шум, агрегатите са недопустимо нагрявани иизносване на други части.

Непаралелизмът и разминаването на осите на вала оказват голямо влияние върху техническия ресурс на лагерите.

Основните неизправности на търкалящите лагери: отслабване на прилепването в корпусите и на шахтите на вала, износване на подвижните повърхности (бягащи пътеки), повреди, отпадъци и пукнатини в пръстените, търкалящи се елементи и клетки, тяхното износване, както и като прегряване, което води до появата на обезцветяване.

Подвижните лагери се изхвърлят, когато се появи обезцветяване, метални стружки или пукнатини, натрошаване или отлепване на търкалящи се повърхности, поява на корозивни кухини.

Лагерите се ремонтират от специализирани ремонтни фирми. По време на ремонта се извършват следните операции: разглобяване на лагерите, проверка и сортиране на частите, шлайфане на повърхностите на пръстените, премахване на износването на външната и вътрешната повърхности чрез хромиране или готовност, шлайфане на бягащите пътеки, завършване на лагерите с топки или ролки с увеличен размер, регулирайте сепараторите и ги занитвайте.

Ремонтът на резбови връзки зависи от естеството на дефекта.

Основните дефекти на резбовите връзки: износване на резбата, нейното отчупване, появата на прорези и прорези.

- Ремонт на механизма на чистачките Hyundai Accent по пътя

- Ремонт при трансфер - отговор на Dachny - по NTV, за когото се изчислява по себестойност

- Разходка от приключението Unchildren's Tales, Level 11 - Достъп до втората част на приказния свят

- Ремонт на перални и съдомиялни у дома и в болница

- Други части на речта