Ремонт на ходова част на гъсенични трактори

ИЧастите на ходовата част на верижните трактори са податливи на абразивно износване. В същото време загубата на размери и маса на частите е значителен дял.

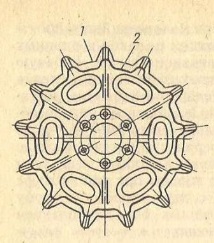

Ремонт и възстановяване на пистови ролки, колела на празен ход, поддържащи ролки.

ОТНОСНОосновните дефекти на изброените части се проявяват под формата на износване на подвижната повърхност; напукани спици, джанта; износване на повърхността на седалките под външния пръстен на търкалящия лагер. Поддържащите ролки с гумени ленти показват счупване на гумите. Превръзките, които са счупени и износени, трябва да бъдат заменени.

Възстановяване чрез напластяване. Износените повърхности на търкаляне на опорните ролки, водещите колела и опорните ролки подлежат на възстановяване чрез електрическа дъгова повърхност (Np-30KhGSA тел под слой керамичен поток ANK-18, тел PP-AN122 или полюс PL-AN101 лента). Опорните ролки на тракторите T-4 и T-4A се обработват по външния диаметър по електроконтактен метод. Намаляването на вътрешния диаметър на отвора за лагерите на релсовата ролка и опорната ролка се извършва под въздействието на напрежения, възникващи в резултат на напластяване. Постоянните деформации на отворите на лагерите са достатъчни, за да компенсират износването на повърхността във връзка с лагера. В този случай дупките се пробиват (при опорните ролки на трактора Т-4 те се обработват на разтегателна машина).

Превръзка. В условията на дребно производство, лентата се използва за възстановяване на опорните ролки и опорните ролки на тракторите DT-75. Работната повърхност на валяка или ролката се шлайфа, докато не се премахнат следите от износване. С помощта на огъващо устройство пръстенът е направен от лентова стомана (45 стомана, дебелина 8-10 mm), достатъчна да компенсира износването. Пръстеновото съединение се заварява ръчно (чрез електрическо заваряване) и вътрешната му повърхност е пробита до размер, който гарантира, че пръстенът се побира върху джантата с интерференция 0,15-0,25 mm. Пръстенът се притиска към джантата при температура от първите 300-400 градуса по Целзий и се заварява от двете страни около края. Устойчивостта на износване на ролките, възстановени чрез ивици, е 0,5-0,6 от нивото на new.

Възстановяване чрез електрошлаково покритие. В специализирани предприятия се използва възстановяване на джанти, ролки и ролки чрез електрошлаково покритие. Релсовите ролки, възстановени чрез електрошлаково покритие, не отстъпват по износоустойчивост на новите.

Пълнене с течен метал. За възстановяване на пътни колела в условията на специализирани предприятия може да се използва пълнене с течен метал - чугун или стомана. Повърхността на джантата се почиства старателно (до метален блясък), след което върху нея се нанася слой от специален поток (ANSH-200, ANSH-400, разреден с лак No 302) с дебелина 1-2 мм и се изсушава. Ролката се загрява до 400-800 градуса по Целзий, монтира се в студена форма (чугунена форма), загрята до 200-300 градуса по Целзий и се излива стопен (прегрял) метал.

Заваряване на пукнатини. Пукнатините на спиците и ръба на празните колела и пътните колела се елиминират чрез заваряване.

Поставяне на ръкава. Износените повърхности за лагери в главините на опорните ролки, опорните ролки и празните колела се възстановяват чрез поставяне на междинна втулка с дебелина на стената 3-4 мм или гладене.

Възстановяване на задвижващи колела. Задвижващите колела на верижните превозни средства с едностранно износване на зъбите се пренареждат от другата страна на трактора по време на рутинен ремонт.

IN условия на единично (дребно) производство, износените зъби на задвижващите колела се възстановяват чрез ръчно напластяване.

З.в специализирани предприятия цялата корона на задвижващото колело се възстановява чрез заваряване на облицовките. За целта с помощта на специално копиращо устройство джантата на колелото се отрязва с газова или плазмена горелка. Компенсаторните елементи са заварени към джантата на задвижващото колело, подравнена с копието. Облицовките се изработват от стоманена лента от 45 в специален печат и се сглобяват заедно с подготвеното колело в манипулатора (или се залепват ръчно). След сглобяването колелото се заварява с облицовки под слой поток по целия контур от двете страни (фиг. 137).

Фигура: 137. Схема на заваръчни накладки за възстановяване на ръба на задвижващото колело:

1) - Корица (сектор); 2) - Заварен шев.

Възстановяване на пистата. Износените пинови щифтове се заменят с нови. При връзката на коловоза повърхностите на отворите на отворите се износват (позволено до дебелина на стената 3,5 мм), преобръщащите се в точките на контакт със зъбите на задвижващото колело (допустимото износване на тарзуса е 7 мм), бягащи пътеки, колчета.

PПри възстановяване на връзките на коловозите най-широко разпространените методи са пластична деформация, изливане с течен метал и наваряване с електрическа дъга. Най-добрите показатели за качеството на реставрацията (не по-лоши от новите) се предоставят от метода на пластична деформация, използван на специализирани линии.

Пластична деформация. Връзките се почистват в барабана. Тъпането ще премахне ръждата и мръсотията от повърхността им, както и ще разкрие пукнатини. В същото време партида от 60 връзки се подлага на почистване, времето за обработка е 40 минути. Връзките са дефектни при използване на шаблони и габарити. Те се загряват на два етапа: първо, те се загряват до температура 350-400 градуса по Целзий, след това се държат 5 минути в разтопена сол (бариев хлорид), нагрята до температура 1000-1050 градуса по Целзий в сол електрическа пещ.

З.агрегатната връзка се подава в разделена матрица с регулируем работен обем на всяка секция. Матрицата се захранва от хидравлична преса за агрегат с дванадесет позиции с обща сила на шпиндела 60 MN. Време на гореща деформация на връзка в матрица - 5-6 секунди.

Z.загрейте връзките със студена течаща вода.

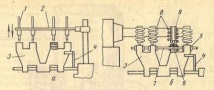

Пълнене с течен метал. Този метод се използва за възстановяване на връзка в случая, когато не е възможно да се приложи пластична деформация. Диаграма на този метод е показана на фигура 138.

Фигура: 138. Схема за възстановяване на коловозите на коловоза чрез пълнене с течен метал:

а) - Изгаряне на технологични дупки; б) - Запълване на ушите, 1) - Електрод, 2) - Държач на електрода, 3) - Връзка, 4) - Скоба, 5) - Странична скоба, 6) - Напълнена вложка, 7) - Технологичен прът, 8) - Индуктор, 9) - Тигел.

С помощта на електрическа дъга с въглероден електрод в стената на отвора от страната на най-голямо износване се изгаря технологичен отвор, в отвора се вкарва технологичен прът и се запушва от двете страни с огнеупорна глина. Металът се топи в тигели или с помощта на HFC и се излива в ушите през технологичните отвори. Той запълва износената кухина на отвора и, кристализирайки, образува вложка, която се задържа поради неравномерното износване на повърхността на отвора и вид нит, образуван от метала, замръзнал в технологичния отвор.

Ремонт на елементи на ходовата част на трактори тип Т-100М. Износените втулки и релсовите щифтове не се възстановяват. Неблагодарната пътека на връзката се възстановява чрез напластяване, повърхностите на щифта и втулката не се възстановяват. Износените pryvozachi са заварени на нормална височина или пръти са заварени към върховете им. Връзките между релсите се възстановяват само в специализирани предприятия с програма, която осигурява възвръщаемост на технологичните линии в рамките на определения период от време.

Демонтаж и монтаж на ходовата част. Стойки и приспособления се използват за разглобяване и сглобяване на елементи на ходовата част.

Демонтаж на вагони. Каретите на тракторите DT-75 са монтирани в удобно положение и разглобяването започва чрез компресиране и отстраняване на пружинните пружини с помощта на инструменти. След това ролките и другите части се отстраняват с помощта на дърпачи, преси и т.н.

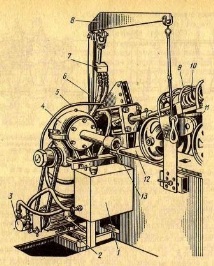

дИма OPR-1402M щандове за разглобяване на вагоните (Фиг. 139).

Фигура: 139. Стенд OPR-1402M за разглобяване и сглобяване на каретки на трактори DT-75 и DT-75M:

1) - Резервоар за масло, 2) - Електродвигател, 3) - Хидравлична помпа, 4) - Редуктор на гаечен ключ, 5) - Лост за зацепване на гаечен ключ, 6) - Хидравличен цилиндър, 7) - Хидравличен цилиндър, 8) - Повдигащо рамо, 9 ) - Защита, 10) - Каретна пружина, 11) - Каретка, 12) - Стойка въртяща се маса, 13) - Глава на гаечен ключ.

С помощта на хидравличен цилиндър (6) и набор от аксесоари е възможно да се компресират пружините и да се извърши работа по притискане: натиснете навътре и навън втулките на балансьорите, свалете опорните ролки от осите и ги натиснете върху ги, свалете и натиснете върху лагерите и др. Обръщайки масата заедно с каретата на 90 градуса, развийте и затегнете гайките за закрепване на ролката с ключ.

Сглобяване на верижните ролки. При сглобяване на релсовите ролки, опорните ролки и празните колела се регулира тяхното надлъжно излитане по осите или хлабината в конусните ролкови лагери. За регулиране поставете уплътнение (водещо колело и поддържаща ролка на трактора DT-75) или завъртете регулиращата гайка на оста (водещо колело DT-75, T-150, поддържаща ролка на трактора T-4, T-4A ).

Сглобяване на обтегача на следата. При сглобяване на механизма за опъване на коловоза пружината на опъващото устройство се компресира с помощта на стойка или преса с определена дължина (640 mm за DT-75, 652 mm за T-4, T-4A и 525 mm за T-150 ). Преди да разхлабите гайките, резбата на затягащия болт се смазва с твърда графитна грес.

Сглобяване на колички. Количката на коловозите на тракторите T-4, T-4A е сглобена на специална стойка или стойка, която позволява да се върти около надлъжната ос. Сглобяването започва със сглобяване на рамката, монтиране на пружинен амортисьор и пътни колела. Двубортните ролки трябва да се монтират първо, трето и пето по посока на трактора, а еднобортните ролки - второ, четвърто и шесто. След монтирането на пътните колела, върху техните бягащи пътеки се поставя линийка (релса). Разстоянието между владетеля и ролката с най-малък диаметър не трябва да надвишава 1,5 mm. Позволено е да се монтират дистанционни елементи под ролковата ос в местата на нейното закрепване.

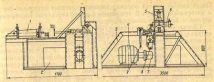

Сглобяване на пистите. Гъсениците на трактори от тягов клас 3 в условията на работилници на държавни и колективни ферми се сглобяват ръчно на специални щандове, а в ремонтни предприятия с голяма програма се използват хидравлични стойки, които осигуряват механизирано притискане (изтласкване) на пръстите и дискретно движение на гъсеница с една стъпка (фиг. 140).

Фигура: 140. Стойка за сглобяване на трактори на трактори от тягов клас 3.

1) - Хидравличен цилиндър за натискане на пръстите, 2) - Резервоар за масло, 3) - Рамка, 4) - Електродвигател, 5) - Хидравличен цилиндър за притискане на гъсеница, 6) - Хидравличен цилиндър за преместване на гъсеница, 7) - Хидравлична помпа, 8) - Дистрибутор, 9) - Дръжка за огъване на щифтове.

- Съвети за ремонт на сгради

- Ремонт на автомобили с помощта на плазмено заваряване - видео, снимка, инструкция, съвет

- Регулиране на положението на огледалата, експлоатация и ремонт на Lada Priora

- Ремонт на гъсеници на T-170 B-170 ChTZ

- Ремонт на винтови блокове