Процес на формиране на чипове. Класификация на чипове

Инсталации за автоматично заваряване на надлъжни шевове на черупки - на склад!

Висока производителност, удобство, лекота на използване и надеждност при работа.

Екрани за заваряване и защитни капаци - на склад!

Защита от радиация по време на заваряване и рязане. Голям избор.

Доставка в цяла Русия!

Процесът на рязане (образуване на стружки) е сложен физически процес, придружен от високо генериране на топлина, метална деформация, износване на режещия инструмент и натрупване върху повърхността на инструмента. Познаването на моделите на процеса на рязане и съпътстващите явления ви позволява рационално да управлявате този процес и да правите части по-ефективно, продуктивно и икономично.

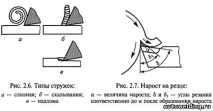

При рязане на различни материали се образуват следните стружки (фиг. 2.6): източване (непрекъснато), нарязване (елементарно) и счупване.

Преливните стружки (фиг. 2.6, а) се образуват в процеса на рязане на пластични метали (например мека стомана, месинг) при висока скорост на рязане, ниско подаване и температура 400.500 ° C. Образуването на дрениращи стружки се улеснява от намаляване на ъгъла на рязане δ (при оптималната стойност на ъгъла на наклона γ) и висококачествена охлаждаща течност (режеща течност). Ъгъл на рязане δ = 90 ° - λ = α + β, където α е ъгълът на просвет; β - ъгъл на конус.

Натрошен чипс (фиг. 2.6.5) се състои от отделни елементи, свързани помежду си и има трионна повърхност. Тези стружки се образуват при рязане на твърда стомана и някои видове месинг при ниски скорости на рязане и високи подавания. Когато условията на рязане се променят, струпващите се стружки могат да влязат в канализацията и обратно.

Счупванията на счупване (Фигура 2.6, в) се образуват при рязане на нископластични материали (чугун, бронз) и се състоят от отделни парчета.

Режещият инструмент деформира не само слоя, но и повърхностния слой на детайла. Деформацията на повърхностния слой на метала зависи от различни фактори, дълбочината му варира от стотни до няколко десети от милиметъра. Под действието на деформация повърхностният слой на метала се втвърдява, твърдостта му се увеличава и пластичността му намалява, т.е. настъпва така нареченото работно втвърдяване.

Колкото по-мек и пластичен е обработеният метал, толкова по-интензивен е процесът на втвърдяване на работата. Чугуните имат значително по-ниска закалимост от стоманата. Дълбочината и степента на втвърдяване по време на втвърдяването се увеличават с увеличаване на подаването и дълбочината на рязане и намаляват с увеличаване на скоростта на рязане. При работа с лошо заточен инструмент дълбочината на втвърдяване е около два до три пъти по-голяма, отколкото при работа с наточен инструмент. Използването на охлаждаща течност (течност за рязане) значително намалява дълбочината и степента на втвърдяване на повърхностния слой.

При обработка на метали и особено на пластмасови материали (например с фреза), в непосредствена близост до режещия ръб на фрезата, обработеният материал се придържа към предната му повърхност, образувайки метално натрупване. Това натрупване е с клиновидна форма и твърдостта му е два до три пъти по-голяма от твърдостта на обработвания материал. Тъй като е "продължение" на фрезата, натрупването (фиг. 2.7) променя геометричните параметри на фрезата (δ1 90 m/min. На тази основа не се препоръчва да се извършва завършване при тези скорости.

Тъй като подаването се увеличава, натрупването се увеличава, затова се препоръчва подаване от 0,1 за довършване. 0,2 мм/обороти Дълбочината на рязане не оказва значително влияние върху размера на натрупването.

За да се намали натрупването, се препоръчва да се намали грапавостта на предната повърхност на режещия инструмент, ако е възможно, да се увеличи ъгълът на наклона γ (например при γ = 45 °, почти няма натрупване) и използвайте охлаждаща течност. От друга страна, натрупването на ръбове по време на грубо обработване има благоприятен ефект върху процеса на рязане.

- Процеси на производство на метали Доменни суровини, подготовка на железни руди -

- ПРОЦЕС е

- Ремонт в инструкциите за оцеляване на стълбището

- Изработете кон с движещи се крака, МОРЕ от творчески идеи за деца

- Занаят по темата - ЖП - до детската градина, Страната на майсторите