МЕТОДИ ЗА ОТКРИВАНЕ НА ПЪРВИНИ В ЧАСТИ И МОНТАЖИ

ДЕФЕКТ НА ЧАСТИ И МОНТАЖНИ МАШИНИ

РОЛЯ НА ДЕФЕКЦИЯТА ПРИ ОЦЕНЯВАНЕ НА КАЧЕСТВОТО НА РЕМОНТИТЕ И КЛАСИФИКАЦИЯ НА ДЕФЕКТИТЕ

Откриването на неизправности определя техническото състояние на детайлалеи и възможността за по-нататъшното им използване по време на ремонт.

В процеса на откриване на повреда се извършва сортиранетелфери в три групи: подходящи, неизползваеми и изискващи изискванеmont.

- Частите, подходящи за по-нататъшна експлоатация, са насоченисе доставят в складовите помещения или складовете за бране, а оттам и в монтажа.

- Неподходящите части се предават на метален скрап.

- Деподемници, изискващи ремонт, след определяне на последващитевъзстановителните последователности се прехвърлят в подходящитезони или работилници.

Частите по време на откриване на неизправности са маркирани с боя (върхуповърхности). Неподходящите продукти маркират червенобоя, подходяща - зелена, изискваща ремонт - жълта.

Резултатите от откриването на дефекти се записват в списъците с дефекти, които посочват броя на необходимите добриремонти и неизползваеми части и възли.

Откриването на неизправности се извършва в съответствие с изискваниятатехнически спецификации за основни или текущи и средни ремонти. Тези изисквания са посочени в картите за откриване на неизправности.

Методите за откриване на неизправности зависят от дизайна, така чения, техническо състояние и характерни повреди на част, възел или възел

Дефектите на части от продуктите са разделени на три групи по причининие, като ги наричаме:

- дефекти, свързани със случайни повреди;

- дефекти, свързани с продължителна експлоатация;

- дефекти при съхранение.

Ще бъдат открити очевидни щети, както и счупване и т.н.живеят лесно. Относително лесно е да се оцени степента на износване на работните повърхности чрез измерване на части отизмервателен инструмент (микрометър, шублерчувал, индикатор и др.).

Много по-трудно е да се определи степента на взаимноизместване на повърхности, което се случва по отношение на дължинатаексплоатация и други повреди на машината.

Особено трудно по време на ремонта е откритиетомикрокрекинг.

Последователност на откриване на неизправности:

1. първо подВръща се на външна проверка с цел откриване на очевидни дефекти (корозия, пукнатини, вдлъбнатини и др.), Както и дефекти с признаци на очевидни дефекти (счупвания, стружки, дупки и др.).

2. След това частта се проверява за специалнаустройства и устройства за откриване на микропукнатини, определящи степента на изместване на повърхностите една спрямо друга, измерване на твърдост, еластичносттройник и т.н.

3. След това се измерват работните повърхностиподробности за tei.

Тази последователност на откриване на грешки позволяваизпълнявайте ненужна работа в случаите, когато частта има признаци на очевидни дефекти или дефекти.

МЕТОДИ ЗА ОТКРИВАНЕ НА ПЪРВИНИ В ЧАСТИ И МОНТАЖИ

В практиката на ремонт за откриване на пукнатини и другиЗа пороците се използват следните методи:

- ултразвуккова и др.

Първите четири метода се използват само за откриванепукнатини. Останалите са универсални и ви позволяват да откривате не само пукнатини по частите, но и вътрешни метални дефекти (пори, кухини и др.).

Метод на хидравлично изпитванеизползва се при откриване на пукнатини в кухи части (резервоари, блокови главиkov, радиатори, тръбопроводи и др.).

При изпитване кухините на частите се пълнят с вода или дизелово гориво, създава се налягането, определено от техническите условия и след това след задържане те се проверяватчаст или възел. Наличието на пукнатини се оценява оттечност от кания. Пукнатини могат да бъдат открити с помощта на сгъстен въздух. Вътрешните кухини се пълнят със сгъстен въздух, а резервоарите се потапят във вана с вода. Въздухът, излизащ от пукнатината, се открива от мехурчета над водната повърхност. Като правило налягането по време на пресоване е 1,5 - 2 пъти работното налягане на детайла. Ясно е, че този метод може да открие сравнително големи пукнатини.

Метод за изпитване на керосине както следваuchem. Повърхността на тестваната част се навлажнява с керосиньо, след като задържите 1-2 минути, товаизбършете на сухо и покрийте с тебешир. Керосинът, който е проникнал в пукнатини, се появява на повърхността напокритие, ясно определящо границите на пукнатината. Този метод е много прост и не изисква специално оборудване.и следователно се използва широко, особено когатоverches рамки. Използването на този метод обаче е невъзможноно за разкриване на пукнатини с ширина по-малка от 0,03 - 0,05 mm.

Метод на боявъз основа на способността на боите да залепватхимическа дифузия. За да се открият пукнатини, повърхността на детайла се обезмаслява с бензин и се покрива с червена боя, която се измива след 5-6 минути.лем. След това повърхността е покрита с бяла боя. Червената боя излиза от пукнатината и оцветяваслой, очертаващ границите на пукнатината. Нашата индустрия произвежда дефектоскопи (DMK-1; DMK-2), предназначени да откриват пукнатини, използвайки този метод. Методът на боя позволява откриване на пукнатинине по-малко от 0,01 - 0,03 mm широки и до 0,01 - 0,04 mm дълбоки.

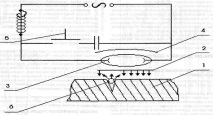

Луминесцентен методоткриването на дефекти се основава на способността на определени вещества да светят под въздействиетоналичие на ултравиолетови лъчи (фосфори).

За откриване на пукнатини по повърхността на нано частфосфорът се изсушава. След задържане в продължение на 5-6 минути фосфорът се отстранява от повърхността, след което се нанася слой талк, за да се извлече фосфорът от пукнатината. Напоеното с талк флуоресцентно вещество свети ярко в ултравиолетова светлинаolet лъчи.

Фигура: един. Откриване на луминесцентни дефекти:

- Неконвенционални лечебни методи

- Нов метод за лечение на хронична болка, Клиника Генезис, Симферопол, Крим

- Лекарство за стави от мухоморка - тинктура, начин на приложение, Сайт за методите на лечение на лекарите

- Лечение на симптоми на орхит (възпаление на тестиса), проблеми и методи за безплодие при мъже и жени

- Лечение на женското безплодие с народни методи