метод за получаване на ултрафин метален оксид на прах

Изобретението се отнася до областта на получаване на високоактивни метални оксиди, които могат да бъдат използвани за производството на изключително здрави и огнеупорни керамични изделия, абразивни материали, горивни клетки, при производството на катализатори, като пигменти и пълнители. Методът включва електрохимично отлагане на метален хидроксид във воден разтвор на неорганична сол, последвано от измиване и топлинна обработка на получения гел. Електрохимичното отлагане се извършва с постоянен електрически ток до 200 ампера при напрежение на електродите от 12 до 50 волта под въздействието на постоянно магнитно поле, което осигурява ротационна конвекция на електролита по време на анодно разтваряне. Предложеният високоефективен и стабилен метод осигурява интензивен топлообмен, предотвратява пасивирането на електроди, а също така дава възможност да се получат ултрафини прахове от метални оксиди с висока специфична площ. 2 кал.

Чертежи за RF патент 2299176

Изобретението се отнася до областта на производството на силно активни метални оксиди и може да се използва при производството на метални оксиди за производството на особено здрави и огнеупорни керамични изделия, абразивни материали, горивни клетки, производството на катализатори, като пигменти и пълнители.

Понастоящем има няколко известни метода за получаване на метални оксиди с висока специфична повърхност, базирани на принципа на електрохимичното окисляване на аноди във водни електролити.

Известен метод за електрохимично производство на алуминиев оксид, включително окисление на алуминий във воден разтвор на амониев хлорид (NH 4Cl) с концентрация 5-25 тегл.% С използване на променлив синусоидален ток с индустриална честота (50 Hz) при плътност на тока от 0,1-2,0 A/cm 2, в температурния диапазон 50-90 ° C. Така полученият хидрогел се измива и подлага на термична обработка (RF патент № 2135411, 05/07/98).

Извършването на процеса с променлив ток дава възможност да се намали пасивацията на анода и да се получат прахове с висока специфична повърхност. Производителността на процеса обаче става 2 пъти по-ниска, отколкото при използване на постоянен ток.

Най-близкият по техническа същност е електрохимичен метод за получаване на алуминиев оксид, включващ анодно разтваряне на алуминия в електролит, отделяне на алуминиев хидроксид и калциниране. Анодното разтваряне на метален алуминий се извършва във воден 0,2-0,3 М разтвор на натриев хлорид или алуминиев хлорид с добавяне на 0,1-1,0 тегл.% Хексаметилентетрамин, при плътност на тока 10-15 A/dm 2, температура от 60-80 ° C. При тези параметри на процеса добивът на алуминиев хидроксид по отношение на алуминиев оксид е 4-6 g/h, специфичната повърхност е 198-212 m 2/g, а размерът на фракцията е от 4 до 20 микрона . За да се избегне пасивирането на електродите, полюсите се сменят периодично. Поради необходимостта от периодично превключване на полярността, методът се различава в известна трудоемкост [А. с. № 621644, 19.10.76, SU].

Освен това този метод за получаване на ултрадисперсни оксиди има редица недостатъци, които възпрепятстват широкото му използване в промишленото производство:

1. Пасивиране на електроди, което води до намаляване на електрическия ток в електролизната баня и, следователно, до намаляване на производителността.

2. Неконтролирани скокове на електрически ток в електролизната баня, водещи до резки промени в производствения режим, резки промени в температурата и кипене на електролита.

3. Липсата на равномерен топлообмен в електролизната баня води до появата на зони с повишена температура в близост до анода и катода, където се получава засилено изпаряване на електролита.

4. Коагулация на образуваните частици поради липсата на допълнително смесване на електролита по време на производствения процес, което води до увеличаване на размера на фракцията и намаляване на специфичната повърхност.

Техническият резултат от предложеното изобретение е да се създаде по-стабилен метод за получаване на ултрадисперсни прахове от електропроводими метали с висока специфична повърхност поради магнитно-центробежното регулиране на процеса.

Посоченият технически резултат се постига от факта, че в метода за получаване на ултрафин прах от метален оксид, включително електрохимичното отлагане на метален хидроксид във воден разтвор на неорганична сол, последвано от измиване и топлинна обработка на получения гел, съгласно изобретението електрохимичното отлагане се извършва с постоянен електрически ток до 200 ампера при напрежение на електродите от 12 до 50 волта при условия на излагане на постоянно магнитно поле, осигуряващо ротационна конвекция на електролита по време на анодно разтваряне.

Същността на изобретението се крие във факта, че електрохимичното отлагане на метален хидроксид във воден разтвор на неорганична сол се осъществява при условия на излагане на процеса на анодно разтваряне на постоянно магнитно поле, което осигурява ротационна конвекция на електролита. Така полученият хидроксид се измива от електролитните остатъци и се подлага на топлинна обработка. Електрохимичната същност на процесите, протичащи по време на този процес, е описана по-долу с помощта на примера за получаване на алуминиев оксид.

Когато електрическо напрежение е свързано към електродите на електролизната баня, започва верига от електрохимични реакции, които могат да бъдат анализирани във всеки конкретен случай. Например, като се използва воден разтвор на натриев хлорид NaCl като течен електролит и алуминиев прът като анод, електрохимичните процеси ще протичат както следва.

1. Молекулите NaCl във воден разтвор се дисоциират съгласно уравнението:

2. Отрицателните хлорни йони се придвижват към анода и влизат в химическа реакция с алуминиеви атоми, йонизирани под действието на приложено електрическо напрежение и разположени на външната повърхност на алуминиевия анод:

3. Водните молекули се дисоциират според уравнението:

4. Образуването на алкали се случва:

5. Освен това алуминиевата сол реагира с алкали:

6. Алуминиевият хидроксид се разлага при нагряване до 30-40 ° C:

Всички тези реакции протичат почти едновременно. Неразтворимият алуминиев оксид се утаява на дъното на електролизната баня. В този пример са изброени само основните реакции, въпреки че има придружаващи реакции, като например:

7. Електролиза на водни разтвори:

8. Комбиниране на водородни йони в неутрален атом:

9. Взаимодействие на алуминий с водни разтвори на основи:

10. Реакция, свързана с амфотерността на алуминиевия хидроксид:

Веществата, образувани по време на съпътстващите реакции, са или разтворими, или са газове, което не влияе върху образуването на крайния продукт, тъй като само алуминиевият оксид е най-стабилен при тези условия и той утаява на дъното на електролизната баня. Електрохимичните реакции протичат по подобен начин, когато се получи ултрафин циркониев оксид на прах. Полученият прах се измива от електролитни остатъци и се суши. Освен това, за да се отстрани кристализиралата вода от получения прах, е необходимо допълнително нагряване в нормална атмосфера при температура не по-ниска от 200 ° C.

В хода на изследванията беше установено, че електрохимичният процес на разрушаване на металния анод протича за всеки метал в съответствие със закона на Фарадей за електролизата, следователно, знаейки величината на тока, протичащ в електролизната баня и времето на в процеса е възможно да се определи масата на метала (М), който е преминал в оксида:

където k е електрохимичният еквивалент на метала, I е величината на електрическия ток в банята, t е времето на процеса. Съответно, масата на получения оксид ще бъде по-голяма поради добавения кислород.

Отпадъчните електролити и водата за промиване се подлагат на многократна употреба, което прави тази технология по-екологична. За да се елиминира емисията в атмосферата на вредни газове, образувани по време на реакции 1 и 7, е необходимо всички йони на вредния газ (в нашия пример хлор), достигайки анода, да реагират с йонизираните атоми на метала, от който този анод е направен.

Това се постига от факта, че при посочения метод електрическият потенциал между анода и катода е в диапазона 12-50 волта, което е значително по-високо от предложените по-рано методи, където стойността на потенциала е главно 8 волта. Повишаването на потенциала увеличава дълбочината на външния йонизиран метален слой на анода и позволява увеличаване на тока в електролизната баня, което от своя страна води до увеличаване на производителността. Въпреки това, увеличаване на електрическия ток във ваната с този метод не се препоръчва да се задава над 200 A, тъй като при по-високи токове става възможно да се образува експлозивна смес над банята на база водород, отделен на катода.

В предложения метод методът за електролиза се поставя в постоянно магнитно поле, образувано от постоянни или електрически магнити, разположени над и под банята. В този случай йоните, които образуват електрически ток, под действието на силата на Лоренц образуват кръгово въртене на електролита, което води до интензивен топлообмен, смесване на частици и постоянно измиване на анода, предотвратява неговото пасивиране и нежелано коагулация на частици. В допълнение, в резултат на въртенето на електролита около анода се появява центробежна фуния, което дава възможност строго да се ограничи контактната площ на металния анод с електролита, което от своя страна дава възможност за регулират мощните токове във ваната, без да използват допълнително оборудване. Дълбочината на фунията (и съответно големината на тока в електролизната баня) се регулира чрез промяна на силата на магнитното поле, което се постига:

1. при използване на постоянни магнити чрез смяна - намаляване или увеличаване на разстоянието от магнитите до ваната,

2. при използване на електромагнити - чрез промяна на тока в намотката.

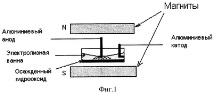

Фигура 1 показва диаграма на инсталация за производство на прах от алуминиев оксид.

Фигура 2 показва диаграма на инсталация за производство на циркониев оксид.

По-подробно последователността за получаване на ултрафин прах от метален оксид е представена в примерите.

800 мл воден разтвор на натриев хлорид с концентрация 0,25 М се изсипва в кръгла пластмасова баня с диаметър 17 см и височина 7 см. Алуминиева пръчка (GOST A-995) с диаметър 1 см се използва като анод, спуснат отгоре към центъра на банята.кръгло парче алуминиева тел с диаметър 4 mm, разположено по вътрешния диаметър на електролизната баня. При липса на магнитно-центробежно регулиране при напрежение между анода и катода от 24 V, токът в електролизната баня през първите пет минути достига 40 А, след това рязко се увеличава до 60 А, което води до кипене на електролита . Инсталирайки горната и долната част на постоянните магнити на ваната от системата неодим-желязо-бор, всеки с дължина 7,5 см, ширина 3,5 см и височина 2,5 см и регулиране на разстоянието между магнитите и ваната, постигаме чрез промяна на дълбочината центробежна фуния стабилен ток в 30 A, което е оптималната стойност за даден обем електролит, осигуряваща стабилната му температура (60-90 ° C) по време на много часове работа.

Диаграмата на лабораторната настройка е показана на фиг. 1.

След един час работа на експерименталната инсталация в горния режим се получават 20 грама прах. Полученото вещество се измива от електролитни остатъци и се калцинира при температура 300 ° С. Полученият алуминиев оксид има следните параметри:

- Метод за получаване на водно-алкохолна напитка на основата на етерични масла от растителни суровини и напитка,

- Метод за получаване на мета-нитротолуен

- Метод за получаване на мета-нитротолуен

- Метод за получаване на мета-нитротолуен

- Метод за разработване на нефтен резервоар чрез хоризонтални кладенци, Патентна банка