Метод за направа на лапи за култиватор

Притежатели на патента RU 2255452:

Изобретението се отнася до селскостопанска техника и може да се използва при производството на работни тела на селскостопански машини. Методът се състои в изработване на лапа с държач и прилагане на режещ ръб, докато държачът е направен от стомана с различни секции на стените и две плочи. Плочите се закрепват помежду си и държача, например, чрез заваряване с топене. Секцията на стените на държача се увеличава от ръбовете до центъра, когато се правят лапи с голяма ширина на захвата. Когато се правят лапи за култиватор с по-малка работна ширина или лапи за сеялки (например C3C2, I), сечението на стените на държача се увеличава от центъра към краищата. Тази технология ще опрости технологията за производство на лапи, ще унифицира нейното производство и ще намали разходите. 2 wp f-ly, 6 кал.

Изобретението се отнася до селскостопанска техника, по-специално до методи за производство на работни тела на селскостопански машини.

Известен метод за възстановяване на части, включително производство на нова работна част под формата на елемент, монтаж и заваряване на елемент с износена част (СССР AS № 1301605, V 23 K 9/04, B 23 D 6/00 от 16.05.85 г., публикувано. BI No 13 от 07.07.87 г.).

Недостатъкът на този метод е невъзможността да се използва за производството на култиваторски лапи.

Най-близък по техническа същност е метод за производство на лапа за култиватор, който се състои в изработване на лапа с апликация с режещ ръб (Френски патент № 2767448, A 01 B 15/02 от 20.08.97 г., публикуван 02.26.99 г., RZh "Трактори и селскостопански машини и инструменти" (отделен брой) код 44, VNINITI, RZh 00.3.44.65 P - прототип).

Лапата по този метод се прави от листове чрез щамповане в 4-5 прехода, което изисква производството на сложно оборудване. В допълнение, съгласно този метод е невъзможно да се направят лапи с различни стандартни размери и от различни материали. За лапи с различни стандартни размери се изисква различно щамповащо оборудване, което усложнява производствената технология и увеличава нейната цена.

Целта на това изобретение е да опрости производствената технология на лапата, да унифицира нейното производство и да намали разходите.

Проблемът се решава чрез метода за производство на лапа за култиватор, който се състои в изработване на лапа с държач и прилагане на режещ ръб; съгласно изобретението държачът е направен от стомана с различни стенни секции и две плочи, плочите са закрепени заедно и държачът, например, чрез заваряване с топене.

Методът съгласно параграф I от изобретението е направен по такъв начин, че напречното сечение на стените на държача се увеличава от ръбовете до центъра.

Методът съгласно параграф I от изобретението е направен по такъв начин, че напречното сечение на стените на държача се увеличава от центъра към краищата.

Анализът на предложеното решение с прототип позволи да се идентифицират характеристики, които отличават предложеното решение от прототипа, което отговаря на критерия „новост“.

Сравнителният анализ на предложеното решение с известните не разкрива решения, характеристиките на които напълно съвпадат с характеристиките на предложеното решение, което съответства на критерия „изобретателски етап“.

Методът се провежда, както следва. На гилотина детайлът се нарязва на държач, докато краят на детайла под формата на остър ъгъл се получава чрез изрязване на лента или лента според шаблон с помощта на плазма.

Две плочи се изрязват от лента или лента върху гилотина. Впоследствие режещият ръб на лапата се оформя върху плочите. Върху ковашкия чук е оформен държач с огънат край за закрепване на лапата към багажника, като се използват 2 матрици. Външен профил се оформя върху първата матрица и се кова до необходимия участък. След това се поставя върху втората матрица, образувайки необходимия вътрешен профил. След това се пробиват дупки за закрепване на лапата към багажника.

В същото време за лапите на култиватора с по-широка работна ширина - профилната секция е създадена по-дебела от краищата до центъра, тъй като такива лапи изискват по-голяма твърдост.

За лапи за култиватори с по-малка работна ширина, както и за лапи за сеялки (например SZS 2, 1), дебелината на стената се увеличава от центъра до краищата, създавайки по-добри условия за образуване на заваръчен шев при заваряване на държач с плочи, както и за оптимизиране на якостните характеристики на държача. И в двата случая държачът се получава от по-малък детайл, спестявайки метал за неговото производство.

На перфорираните плочи се оформя режещ ръб или на чук, или на фреза. След това съберете в джига от държача и две плочи лапата на култиватора и проведете заваряване. В този случай стените на държача са заварени с плочите, както отгоре на лапата, така и отдолу; и също така заварете лентите заедно. С този метод се получава унифициран държач, към който могат да бъдат заварени плочи с различни размери, което прави възможно създаването на култиватори с различна работна ширина.

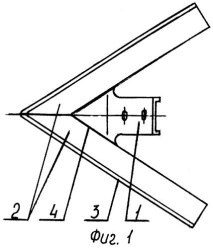

Изобретението е илюстрирано с чертежи, където фигура 1 показва сглобката на лапата, фигура 2 - заготовка за производството на държача, фигура 3 - първата матрица за производството на държача, фигура 4 - втората матрица, фигура 5 - направеният държач, фиг. 6 е разрез по A-A на фиг. 5.

Лапата на култиватора се състои от държач 1, две плочи 2 с острие 3, държач 1 е заварен с плочи 2 и плоча 2 една към друга, например чрез заваряване чрез плавяне 4.

Пример за изпълнение на метода. При производството на лапата на култиватора KPE - 3.8 детайлът за производството на държача 1 (фиг. 2) се отрязва от лента с широчина 264 mm и дебелина 10 mm от стомана клас 45. Лентата се нарязва съгласно шаблон с помощта на машина за плазмено рязане на две с образуването на всяко парче остър ъгъл. Получената лента се нарязва на гилотина на заготовки с размер на основата 98 mm и височина на заготовката на върха на ъгъла 168 mm. След това заготовката се загрява до 950 ° C в огнището, след това се поставя върху първата матрица (фиг. 3) и се начуква до края на образуването на външния профил и сечението в центъра на държача 10 mm по ръбовете на неговите 6 мм. След това заготовката се поставя върху втора матрица (фиг. 4) и се оформя необходимият вътрешен профил на държача, след което в щампата се пробиват отвори за закрепване на лапата към багажника. Вземете държач (фигури 5 и 6). Държачът 1 се подлага на следната топлинна обработка; нагряване до температура 840-860 о С, охлаждане във вода, последвано от темпериране при температура 220-240 о С. Твърдостта на Рокуел е НRc = 40-46 единици. Плоча 731,4 mm беше изрязана от лента с ширина 65 mm и дебелина 6 mm (стомана 50Х) върху гилотина, която беше нарязана под ъгъл от 33 ° 24 ’на две плочи с дължина 2 410 mm.

Ръбът на плоча 2 се смила или чука, за да се образува острие. След това режещият ръб на плочите 2 се обработва съгласно следния режим: нагряване 820-840 o C, охлаждане в масло, последвано от темпериране при температура 270-290 o C. Твърдостта на Рокуел е HRc = 50-55 единици. Термообработеният държач 1 и плочите 2 бяха сглобени в приспособление за закрепване и след предварително загряване до температура 200-220 ° C бяха заварени чрез полуавтоматично заваряване във въглероден диоксид със заваръчна тел 08G2S с диаметър 1,2 mm, последвано от бавно охлаждане, след което лапата е била подложена на абразивно почистване.

Ако е необходимо, върху повърхността на топлинно обработения режещ ръб на плочи 2 отгоре по цялата дължина се извършва напластяване с твърда сплав по цялата дължина по метода на електроискрово легиране на инсталация EFI-25 M, съгласно следния режим:

- напрежение на празен ход - 35-37 V,

- ток на късо съединение - 135-150 A,

- работен ток - 70-85 A.

Ширината на нанесения слой - 15 cm.

Като електроди са използвани твърди сплави VK-8, T15K6 под формата на плочи с дебелина 5-6 mm.

Металографските проучвания са установили, че дебелината на нанесения слой е 0,2-0,25 mm, а неговата микротвърдост е 850-870 единици според Vickers.

След изплуване режещите ръбове на плочите бяха заточени отдолу с абразивно колело, осигуряващо необходимата острота за рязане на плевели през допустимото износване на лапата.

По този начин, предложеният метод дава възможност за опростяване на технологията за производство на лапи, унифициране на нейното производство и намаляване на разходите за нейното производство.

1. Метод за производство на лапа за култиватор, който се състои в изработване на лапа с държач и прилагане на режещ ръб, характеризиращ се с това, че държачът е направен от стомана с различни секции на стената и две плочи, плочите са закрепени заедно и държачът, например, чрез заваряване чрез плавяне.

2. Метод съгласно претенция 1, характеризиращ се с това, че напречното сечение на стените на държача се увеличава от ръбовете до центъра.

3. Метод съгласно претенция 1, характеризиращ се с това, че напречното сечение на стените на държача се увеличава от центъра към ръбовете.

- Метод за изработване на цялостни подвижни протези

- Метод за изработване на винтови релси

- Метод за производство на клейон

- ГРИЖА ЗА КРАКА ЗА МАЛКИ ПОРОДНИ КУЧЕТА, Purina One Small Dog®

- Шестнадесет начина за използване на банера