Описание на EDM технологията

Видео 1. Изрязване на осмоъгълник за измерване на точността на машината за рязане на тел DK 7732 в Толиати. Точността на машината се оказа 7 микрона, с паспорт 12.

Механичната обработка на електрически разряд се основава на издърпване на частици от материала от повърхността чрез импулс на електрически разряд. Ако се посочи напрежението (разстоянието) между електродите, потопени в течен диелектрик, тогава при приближаването им (увеличаване на напрежението) се получава диелектричен пробив - възниква електрически разряд, в канала на който се образува плазма с висока температура.

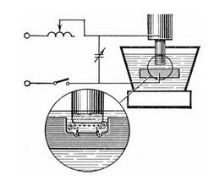

Тъй като продължителността на електрическите импулси, използвани при този метод на обработка, не надвишава 10-2 секунди, отделената топлина няма време да се разпространи дълбоко в материала и дори малко количество енергия е достатъчно за нагряване, стопяване и изпаряване малко количество от веществото. В допълнение, налягането, развито от плазмените частици, когато ударят електрода, стимулира изхвърлянето (ерозията) не само на разтопена, но просто на нагрята материя. Тъй като електрическата повреда, като правило, се случва по най-краткия път, най-близко разположените области на електродите се унищожават преди всичко. По този начин, когато един електрод с дадена форма (инструмент) се приближи до друг (детайл), повърхността на последния ще приеме формата на повърхността на първия (фиг. 1). Производителността на процеса, качеството на получената повърхност се определя главно от параметрите на електрическите импулси - тяхната продължителност, честота на повторение, енергия в импулса. Електроразрядната обработка комбинира електроискрови и електрически импулсни методи.

Методите за електроразряд са особено ефективни при обработка на твърди материали и продукти със сложна форма. При механична обработка на твърди материали от голямо значение е износването на инструмента. Предимството на електроерозионните методи, както и на всички електрофизични и електрохимични методи на обработка като цяло, е, че за производството на инструменти се използват по-евтини, лесно обработваеми материали. Износването на инструмента често е незначително.

Разрушаването на повърхностните слоеве на материала под въздействието на външно въздействие на електрически разряди се нарича електрическа ерозия. Принципът на EDM се основава на това явление.

Обработката с електрически разряд се състои в промяна на формата, размера, грапавостта и свойствата на повърхността на детайла под въздействието на електрически разряди в резултат на електрическа ерозия.

Под въздействието на високи температури в зоната на разтоварване се получава нагряване, топене и частично изпаряване на метала. За да се получат високи температури в зоната на разреждане, е необходима висока концентрация на енергия. За постигането на тази цел се използва генератор на импулси. Процесът на EDM се извършва в работна течност, която запълва пространството между електродите; в този случай единият електрод е заготовка, а другият е електроден инструмент.

Под действието на силите, възникващи в изпускателния канал, течността и парите се изхвърлят от зоната на разтоварване в работната течност, която го заобикаля, и се втвърдяват в нея с образуването на отделни частици. На мястото на токовия импулс на повърхността на електродите се появяват дупки. По този начин се извършва електрическа ерозия на проводящ материал, показан на примера за действието на един токов импулс и образуването на един ерозионен отвор.

Материалите, от които е направен електродният инструмент, трябва да имат висока устойчивост на ерозия. Медта, месингът, волфрамът, алуминият, графитът и графитните материали имат най-добрите показатели по отношение на ерозионната устойчивост на електродите-инструменти и осигуряването на стабилност на електроерозионния процес.

Общи характеристики на процеса на механична механична обработка

Типичен технологичен процес на обработка с електрически разряд на копиращи машини е както следва:

- Заготовката е фиксирана и здраво закрепена върху масата на машината или в приспособлението. Тежки агрегати (с тегло над 100 кг) се монтират без фиксиране. Електродният инструмент е монтиран и фиксиран в електрическия държач. Положението на електрода на инструмента спрямо обработвания детайл се проверява в съответствие с рисковете за позициониране с помощта на микроскоп или според основните щифтове. След това стъклената баня се повдига и се пълни с работна течност над повърхността на обработвания детайл.

- Необходимият режим на електрическа обработка се настройва на импулсния генератор, регулират се дълбокомерът и регулаторът на подаване. Ако е необходимо, включете вибратора и изпомпвайте работната течност.

- За да се увеличи производителността и да се осигури дадена грапавост на повърхността, обработката се извършва в три прехода: предварителен режим - с груб електрод-инструмент и финален режим - с довършителни и довършителни работи.

4.1 Типични EDM операции

В EDM дупките се пробиват на дълбочина 20 диаметъра с помощта на инструмент с пръчкови електроди и до 40 диаметра с помощта на тръбен електроден инструмент. Дълбочината на отвора, който трябва да бъде пробит, може значително да се увеличи чрез завъртане на електрода на инструмента или повърхността, която ще се обработва, или и двете, като едновременно с това се изпомпва работната течност през електрода на инструмента или се изсмуква от зоната за обработка. Скоростта на EDM достига 2-4 mm/min.

Маркирането се извършва чрез нанасяне на цифри, букви, търговски марки и пр. Електроерозионната маркировка гарантира високо качество, не причинява метални деформации и не създава зони на вътрешна концентрация на напрежение, което се получава при маркиране с ударни печати. Дълбочината на маркиране може да варира от 0,1 до 1 mm.

Операцията може да се извърши с един електроден инструмент и многоелектродна схема. Електродите-инструменти са изработени от графит, мед, месинг, алуминий.

Производителността е около 3-8 mm/s. Дълбочината на знаците зависи от скоростта на електрода. Когато скоростта на електрода е повече от 6 mm/s, яснотата на знаците се влошава. Средно знак с височина 5 мм отнема около 4.

В основното производство EDM се използва при производството на части за електро-вакуум и електронно оборудване, бижута и др. в производството на инструменти, при производството на матрици, щанци, държачи на щанци и други части, както и щанци за щанцоване, копирни машини, шаблони, цанги, шарки, оформени фрези и др.

Процесът EDM се използва за довършване на трудно обработваеми материали, магнитни и твърди сплави.

Отклонението на размерите на профила след EDM е в диапазона от 0,005 до 0,05 mm, грапавост Ra = 2,5 - 0,25, производителност - 260 mm2/min.

С появата на методи за електрическа обработка, по принцип се оказа възможно да се извърши целия комплекс от операции, необходими за трансформиране наформоване в завършена част, включително неговата топлинна обработка.

- Технологии за маркетинг, продажби и мениджмънт за малкия бизнес - Как да се обучите като продавач

- Технология CompactPCI

- Технология на пробиване на пробити пилоти, винт

- CEREC технология в зъбната протеза

- Технология CEREC (Протезиране със зъбни вложки)