ProStroyMat.ru

Публикувано от stekhlo Съб., 02/16/2013 - 23:25

Позволете ми да ви напомня, че в първата част започнах да разглеждам популярни статии в руския интернет, разказващи за проблемите с миризмата или излъчването на амоняк от бетон в нови сгради в Санкт Петербург.

Като цяло се разглеждат възможните причини за появата на амонячната миризма, последиците от нейното въздействие върху човешкото здраве, разработчици, включително много сериозни компании с достатъчно силни услуги за контрол на качеството. обвиняването на строителите определено е погрешният начин.

Тези статии се съгласяват в едно - причините все още не са установени, източниците на миризма в бетона и виновниците не са еднозначно идентифицирани, въпреки че първоначално цялата тежест на отговорността е възложена на Cemaktiv и други доставчици на химически добавки към бетона, който се твърди, че съдържа повишени количества урея и нитрати.

Тук са описани и възможни начини за борба с миризмата на амоняк в съществуващи сгради. По принцип това е нагряване с пистолети и импрегниране със специални окислително-възстановителни съединения, последвано от покритие като гипс, колтация.

Въпреки противоречивостта на тези методи за премахване на миризмите, те имат основния недостатък - икономически са много скъпи. В първия случай, огромните разходи за електричество или газ, във втория, хиляди квадратни метра допълнителна скъпа мазилка и импрегнация в допълнение към основния завършек. Това може да сведе до минимум изпускането на амоняк в помещението в конкретен случай, но в такъв мащаб това е задънена улица.

От тук си струва да вземете под внимание полезните числа.

Максимално допустимата концентрация (MPC) на амоняк във въздуха на работната зона е 20 mg/m³. Съгласно хигиенните стандарти GN 2.1.6.1338-03 ГДК на амоняк в атмосферния въздух на населените райони е: среднодневно 0,04 mg/m³; максимално еднократно 0,2 mg/m³.

(Забележка: Няма такъв стандарт за атмосферата на жилищна сграда в Русия. Минималната стойност на органолептичното откриване на амоняк е 37 mg/m 3, т.е. при такава концентрация човек започва да мирише на амоняк. Това означава, че ако миришеме на амоняк в апартамент, концентрацията му вече е поне 1000 пъти по-висока от ГДК)

Амонякът се образува от тези азотсъдържащи вещества, в които степента на окисление на азота е минус 3 (N -3). Следните са най-вероятните причини и източници за появата на амоняк в бетон:

- транспортиране на цимент в непочистени вагони за цимент;

- наличието на повишено съдържание на усилватели на смилане в цимента;

- наличието на амоняк в летящата пепел, използвана като минерална добавка в цимент и бетон;

- химически добавки-модификатори на бетонова смес и бетон, способни да образуват амоняк.

Транспортиране на цимент в непочистени циментови вагони

Във връзка с напрегнатата ситуация с Руските железници по отношение на износването на подвижния състав, превозващ цимент, не е изключена възможността за използване на непочистени вагони. И така, в пресата

дадени са случаи на доставка на немити вагони, превозващи минерални торове за товарене на цимент. В резултат на това е възможно азотните торове да попаднат в цимент и след това в бетон. При определени условия (влажност, висока температура, наличие на алкали) компонентите на торовете се разлагат и се отделя амоняк.

(Коментар: защо циментът мирише от торбички и циментовози?)

Наличието на повишено съдържание на усилвател на смилане в цимента

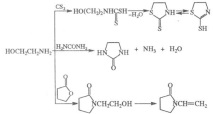

Повърхностноактивните вещества, като амино алкохоли, могат да бъдат източник на съединения в цимента, които могат да отделят амоняк. Такива вещества включват триетаноламин (TEA), диетаноламин (DEA), моноетаноламин (MEA) или други подобни съединения, понякога използвани като усилватели за смилане на цимент. Усилватели на смилане - технологични добавки (повърхностноактивни вещества), въведени по време на смилането на клинкер, намаляват повърхностната енергия на частиците, което улеснява смилането, като по този начин увеличава производителността на циментовите мелници, специфичната повърхност на частиците и други показатели. Най-ефективният и широко използван усилвател за смилане на циментов клинкер е триетаноламинът. Теоретично триетаноламинът е способен на хидролиза с образуването на етиленов оксид и отделянето на амоняк:

N (CH2CH2OH) 3 → (CH2) 2O + NH3 .

При нормални условия обаче всички алканоламини са стабилни и силно стабилни в алкална среда. Те се използват от десетилетия и никога не е наблюдавано да се разлагат в цимент за отделяне на газообразен амоняк.

Независимо от това, експерименталните данни показват способността на циментите да отделят амоняк. В тази работа бяха проведени проучвания за определяне на емисиите на амоняк от бетонови смеси, приготвени на портландски цименти на различни производители, съгласно методологията, разработена от Санкт Петербургския държавен университет по архитектура и строителство (SPbGASU). Оказа се, че всички изследвани цименти са способни да образуват амоняк в една или друга степен. Причината за значителното отделяне на амоняк от бетони, направени с цименти, които съдържат усилватели на смилане под формата на амини, може да е предозиране на последните. По този въпрос културата на производство и

човешки фактор.

(Коментар: Съдейки по рецензиите, бетонът от миризми на цименти очевидно не съдържа интензификатори. LSR-Циментът, поне в началото, работи без интензификатори. Това обаче е много интересна линия на мисли, тъй като етаноламините се получават чрез амолиза на етиленов оксид, тоест В резултат на реакцията се получава смес от етаноламини. Количеството амоняк регулира състава на съотношението на етаноламини в сместа. Освен това нереагиралият амоняк се отстранява от сместа за рециклиране. Въпросът е доколко образуваните съединения удовлетворяват целевите етаноламини.Иначе казано, имат ли тези усилватели определено количество слабо свързани амониеви групи.

Но техниката е много интересна за гледане. Никой не разкрива техните методи, но с важен ефир говори за тяхната надеждност).

Наличието на амоняк в летящата пепел, използвана като минерална добавка в цимент и бетон

Летящата пепел е фино диспергиран материал, състоящ се като правило от частици с размери от фракции от микрона до 0,14 mm. Летящата пепел се използва широко в технологията на цимента и бетона като минерална добавка и се добавя към цимента в количество до 20 тегловни% в съответствие с ГОСТ 31108-2003 „Общи строителни цименти. Спецификации "или в бетонови смеси съгласно GOST 25818-91" Летяща пепел от ТЕЦ за бетон. Технически условия ". Летящата пепел се образува в резултат на изгарянето на твърдо гориво в ТЕЦ и се улавя от електрофилтри. Наличието на амоняк в летящата пепел се дължи на факта, че редуциращ агент се инжектира в потока на димните газове в ТЕЦ-овете, за да се намалят емисиите на азотен оксид (NOx) в димния поток, който обикновено е амоняк или карбамид, част от който е отстранени от системата заедно с летящата пепел. Летящата пепел с ниска концентрация на амоняк съдържа 50-120 mg NH3/kg, средна концентрация от 250-600 mg NH3/kg и висока степен на замърсяване с амоняк от около 700-1200 mg NH3/kg.

При наличие на амонизирана летяща пепел в бетонната смес или разтвор, при смесване с вода се отделя газообразен амоняк. При високо съдържание на амоняк в пепел, концентрацията на амоняк във въздуха може да надвишава 20 mg/m3. На етапа на подготовка и поставяне на бетонова смес или хоросан се отделят високи концентрации на амоняк

създават неблагоприятни условия за работниците, особено при работа в затворени помещения при липса на вентилация. Проучването също така установи, че повече от 50% от първоначално изчисления амоняк остава в бетонната конструкция и този остатъчен амоняк ще дифундира от бетона с много ниска скорост в продължение на много месеци. В дългосрочен план емисиите на амоняк от такива структури ще доведат до замърсяване на газово-въздушната среда в помещенията.

(Коментар: Тази теория ми се струва много съмнителна, поне по отношение на Санкт Петербург, тъй като няма електроцентрали, работещи на въглища. Железопътната тарифа отрича нейната доставка. Но дори някой да я използва, съм много съмнителен че инжектирането на амоняк или инжектиране на карбамид се използва в технологичния цикъл на тази пепел, тъй като в Русия, доколкото знам, не са въведени индустриални норми за емисии на NOx)

Химични добавки-модификатори на бетонова смес и бетон, способни да образуват амоняк

Амонякът може да се образува чрез хидролиза от амидо, аминогрупи и амониеви съединения, които са част от модификаторите. Такива съединения често се намират в пластификатори, антифризни добавки, ускорители и сложни модификатори. Веществата, които могат да действат като потенциален източник на амоняк в бетонни конструкции и се използват в бетоновата технология, включват следното:

- сулфонирани меламин-формалдехидни смоли, са част от пластификатори и суперпластификатори;

- амониева форма на калциев нитрат (Ca5NH4 (NO3) 11 * 10H2O), използвана като ускорител на времето за втвърдяване и компонент в антифризните добавки;

- амидите на карбоксилните киселини с обща формула RCONH2, са част от антифризните добавки и ускорителите на втвърдяване;

- алифатни моноаминомонокарбоксилни киселини (аминокиселини), например аминооцетна (гликокол) NH2-CH2-COOH; аминопропионова (а-аланин) CH3-CH (NH2) - COOH; аминовалериан (норвалин) CH3-CH2-CH2-CH (NH2) -COOH, са част от добавките за регулатори на втвърдяване на бетона;

- амониев хидроксид (амонячна вода) NH4OH, модификатор на антифриза;

- амониев нитрат NH4N03, модификатор на антифриз;

- карбамидът или карбамидът CO (NH2) 2, модификатор на антифризното действие, както и компонент на сложни модификатори, е получил най-широко приложение в строителната практика.

Повечето от описаните по-горе съединения и вещества са стабилни при нормални условия в алкалната среда на втвърдяващия се цимент. Въпреки това, когато се комбинира с други органични или неорганични съединения, като пластификатори, соли и др., Последните могат да засилят процеса на разлагане на азотсъдържащото вещество с отделянето на амоняк. Също така е невъзможно да се отхвърли хипотезата, че частиците цимент, съдържащи различни количества тежки метали или разтворими алкали, могат да действат като катализатори за процеса на такова разрушаване.

(Коментар: силно отделяне на амоняк се наблюдава и при други добавки, които не съдържат горните съединения)

Анализирайки източниците, може да се заключи, че повечето случаи на замърсяване на вътрешната среда с амоняк са свързани с въвеждането на урея в бетон в

като добавка против замръзване. Препоръчителни дози: до минус 5 ° С - 8% от масата

цимент; до минус 10 ° С - 10%; до минус 15 ° С - 12%. В зависимост от дозировката,

общо освобождаване на амоняк от бетонна конструкция, съдържаща урея

добавка против замръзване, може да отнеме над 10 години. По този начин, емисията на амоняк

от бетонни конструкции, съдържащи урея, може да причини замърсяване

въздух в помещенията за дълъг период от време.

(Коментар: Въпреки че преди всички са използвали урея и не са се оплаквали. Въпреки че не е имало такъв обем монолитно строителство)

Можете да се запознаете с други материали по темата амоняк/амоний/азот в бетона и циментовата технология под етикетите Амоняк в бетон, Амоняк в цимент, Азотни оксиди

Можете да обсъждате интересни теми или да предлагате нови на портала/форума.

- Частна къща, която попречи на завършването на строежа на улица „Дикополцева“, беше разрушена в Хабаровск (СНИМКИ)

- Частна клиника за лечение на наркотици в Москва, лечение на наркомании и алкохолизъм

- Частна медицинска клиника - JSC Medicine (Клиника на академик Ройтберг)

- Статии - Как да ограничим глада - STOPFIR

- Инструкции за смърт за деца и юноши онлайн