Цел на раздробяващите операции

Процесите на смачкване могат да бъдат:

и) подготвителен преди процеси на обогатяване;

б) независим, с получаване на завършен продукт, например, когато се изисква смачкан продукт, строителни материали;

в) селективен използва се като обогатителна операция, например, ако парче руда е съставено от твърди и чупливи минерали, след раздробяване различните минерали ще бъдат от различни класове по размер и след пресяването ще попаднат в различни продукти.

Методи, степен, етапи на смачкване

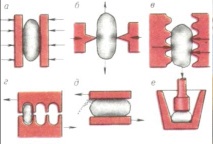

Разрушаването на материала става по следните начини: смачкване, абразия, цепене, срязване, чупене, удар.

Един от основните показатели, характеризиращи процеса на смачкване, е степента на смачкване.

Степен на смачкване - съотношението на средните диаметри на парчетата продукт преди и след смачкване

Натрошаването работи ефективно само при ограничени съотношения на смачкване от 3 до 8, в екстремни случаи, когато i= 10 (с изключение на ударните трошачки при трошене на крехки минерали, степента на смилане на които може да достигне 30).

Следователно, раздробяването често се извършва на няколко етапа.

Има следните етап на смачкване:

- голям от 300-1500 мм преди смачкване и до 100-300 мм след,

- средното от 100-300 mm преди смачкване и 10-50 mm след,

- дребнав от 10-50 mm преди смачкване и 2-10 mm след,

За по-нататъшно разкриване на зърното минералният продукт се изпраща на етапа на смилане.

Дробилките са челюстни, конусни, ролкови и ударни дробилки.

Челюст трошачките се произвеждат с просто движение на челюстта и сложно движение на челюстта; конична: за грубо, средно и фино смачкване; навивам: една и две ролки, с гладки и назъбени ролки; ударно действие: чук: ротационни и дезинтегратори.

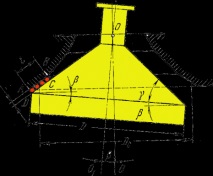

Челюстни трошачки

Те се използват главно за средно смачкване; битовите челюстни дробилки не се произвеждат в големи размери. Изключение правят вносни трошачки, които се произвеждат в големи размери за всички етапи на смачкване.

Дробилка ККД МРЩ

Раздробяването на руда в конусни дробилки се извършва по метода смачкване с частичен извиване и абразия парчета. 63

Конусните трошачки за грубо трошене и за средно и фино трошене се различават по дизайн.

Конусни трошачки със средно и фино смачкване използва се в минната индустрия за раздробяване на твърди руди и средна твърдост на втория и следващите етапи на раздробяване.

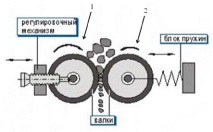

Ролкови трошачки

Ролковите трошачки се предлагат с гладки и назъбени ролки като единични и двойни ролки. Четири ролки, поради сложността в експлоатация, те не бяха използвани.

Ролковите трошачки с гладки ролки FGD са предназначени за средно и фино раздробяване на твърди минерали, в случаите, когато тяхното свръхраздробяване е неприемливо, за фино раздробяване на въглища и кокс. Ролкови трошачки с назъбени ролки ДДЗ се използват за грубо и средно трошене на въглища, соли и други чупливи и меки минерали.

Раздробяващото действие на ролковите трошачки с гладки ролки се извършва чрез смачкване с ограничена абразия, на зъбните трошачки чрез цепене с малко абразия и счупване. Всяка ролка на двувалкова дробилка се върти една към друга и има свое задвижване. Продуктът, който трябва да се смачка от бункера, влиза между ролките, улавя се и се унищожава.

Ударни трошачки

Ударните трошачки са чук и ротационни, дезинтеграторите могат да бъдат включени в същия тип дробилки, но понякога те се наричат ударни мелници.

Те се използват за средно и фино раздробяване и раздробяване на материали с ниска и средна якост: въглища, варовик, гипс, креда, барит, каменни соли.

Чукови дробилки. Материалът се смачква от удари на чукове, свободно окачени на ротора и хвърлени към стените на тялото върху преградни плочи.

Разрушаването на парчетата се дължи на удара на парчетата върху плочата, удари с чук, смачкване и абразия върху решетката.

Продуктът, който трябва да се смачка, се изхвърля през решетката или без нея под трошачката.

Размерът на продукта се регулира от ширината на пролуките между чуковете и ударните плочи, както и от чуковете и решетката (а не от ширината на клетките на решетката).

Задвижващите ролки служат като маховици. Нареждат трошачката. Те са свързани с шахтите посредством фрикционни съединители и могат да бъдат разкачени при превишаване на натоварването.

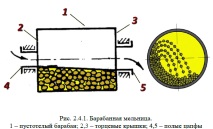

Шлайфане - процесът на унищожаване на материал с помощта на устройства, наречени мелници.

За смилане обикновено се изпраща материал с размер на частиците под 5 mm след последния етап на смачкване, по-често частиците са много по-малки. 85

Принципът на действие може да бъде представен чрез примера на барабанна фреза Въртяща се барабанна фреза конструктивно се състои от кух барабан (1) с крайни капачки (2,3), върху който са разположени входните и изходните щифтове (4,5). Вътре в мелницата има мелещи тела-пръчки, топки и др., През които пулпата постоянно тече и тече - първоначалният материал.

В зависимост от вида на смачкващата среда се прави разлика мелници с мелещи тела: топка, пръчка, камъче, автогенно смилане, полуавтогенно смилане; без смилащи тела: аеродинамичен.

Според режима на работа мелниците са непрекъснато действие (Фиг. 2.4.2.) (Те включват барабан, топка, пръчка, вибрация, струя и др.) И периодично действие (планетарен, хигроскопичен).

Според метода на смилане могат да се разграничат два режима на работа на мелницата: мокър смилане и суха.

По дизайн мелниците са барабан, ролков пръстен, купа, диск.

Раздел 3 Основните процеси на обработка на полезни изкопаеми.

Преработката на минерали е метод за обработка на минерална смес от ценни компоненти и отпадъчни скали, за да се получат концентрати, значително обогатени с един или повече ценни компоненти.

Обогатяването на руда е метод за разделяне на минералите един от друг, което води до два или повече обогатяващ продукт. Продуктът, богат на полезен компонент, се нарича концентрат, бедна, предимно отпадъчна скала - отпадъци.

Използването на определен метод за обогатяване зависи от минералния състав на минералите, физичен и химичен 98

свойства на споделените компоненти.

Нарича се свойството, чрез което се отделят минералите технологична или разделяне. Използват се главно като технологични свойства на минералите: плътност, магнитна чувствителност, електрическа проводимост, омокряемост, радиоактивност, оптични свойства и др. Най-често срещаните методи за концентрация са: гравитацията, флотацията, магнитните и електрическите

- Стомашна хирургия при затлъстяване, усложнения

- Операция - Приемник

- Операции по сглобяване на основните компоненти на двигателя ZIL-130

- Направи си сам поликарбонатни навеси, предназначение на конструкциите и общ технологичен маршрут

- Назначаване, състав и задачи на отрядите на ОВД за извънредни ситуации