osnovaremonta.ru

Направи си сам зидария на печка!

тухла, глина, цимент ...

Пещ глина

Тухла

В зависимост от предназначението при полагането на печки се използват различни видове тухли. Но има сортове, които са абсолютно неподходящи за тези цели: например пясъчно-варови тухли.

Процесът на производство на тухли е много сложен и всеки клас е направен от различни материали по специални технологии. По-долу предоставяме обща информация по тази тема.

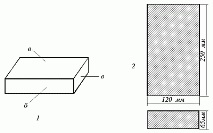

Повечето видове тухли, които ни интересуват, са направени от ниско топящи се глини със или без различни добавки. На първо място, тухлата е разделена на класове по размер (mm):

- обикновена (65 х 120 х 250);

- удебелен (80 х 120 х 250);

- модулен (138 x 138 x 288).

Следващият етап на класификация е степента на якост (възходяща): 75, 100, 125, 150, 175, 200, 250, 300.

Най-трудният процес при производството на тухли е изпичането. Неизгорялата тухла губи своята здравина и намалява устойчивостта на замръзване и вода. Изгорял - увеличена плътност, топлопроводимост и често получава изкривена форма, което го прави неизползваем.

Сега нека разгледаме няколко термина, използвани в описанието на строителните процеси.

Горни и долни легла - съответно два големи тухлени ръба, горен и долен. Най-често подреждат тухла върху хоросан.

Лъжици - дълги страни на тухлата.

Jabs - къси краища на тухла

Фигура: 4. Обикновени керамични тухли: 1 - страни: а - легло; б - лъжици; в - мушкам;

Полагането се извършва в хоризонтални редове.

Червена тухла от първи клас

За зидария на печки този вид тухла може да се счита за идеален. Той е перфектно изстрелян, има равномерен червен цвят и правилна форма и размери 250 х 120 х 65 мм (фиг. 4.2). Тази тухла не трябва да има и най-малки пукнатини и, когато се удря леко с чук, издава ясен звук, подобен на звъненето на метал. Основните елементи на пещта са изложени от червена тухла от първи клас - външни стени, система от димни канали, таван, комин.

Тухла от втори клас

Това е неизгоряла тухла. Тази проба има червеникаво розов цвят и издава тъп звук при почукване. Обикновено такава тухла се използва за полагане на вертикални и хоризонтални разфасовки.

Тухла от трети клас

Това е изгорена тухла. Той е тъмнокафяв на цвят, много груб на текстура и често назъбени ръбове. Такава тухла се използва само за полагане на основата.

Клин тухла

Тази тухла има размери 230 х 120 х 65 х 55 мм. Използва се за полагане на сводове на печки.

Стара тухла

Както се досещате от името, това е тухла, която остана след демонтажа на старата сграда. Трябва да се почисти старателно от сух хоросан, но е неприемливо повторното използване на тухли, поставени върху варов хоросан. От такава тухла можете да изложите само основата за бъдещата фурна.

Малка тухла (межигорка)

Малка, или mezhygorka, се нарича тухла, оставена след демонтирането на стара пещ. Избира се чрез внимателно изследване и отхвърляне на изгорели, пушени и напукани тухли по време на процеса на синтактичен анализ. Имайте предвид, че натрупването на сажди по тухлените ръбове може да доведе до появата на черни петна от външната страна на печката или камината ви. Но малки тухли с отлагания на сажди се използват за зидария на свода, циркулация на дим и облицовка на пещта. От тухла, която остана в нормално състояние, можете да поставите както основния масив, така и облицовката.

Каменисти камъни (ломен камък)

Кабината се получава от плътни седиментни скали като варовик, доломит, пясъчник. От бута можете да поставите основата за печката (ако печката е на приземния етаж), както и да извършите замазка

Цимент

Повечето от циментите се различават по състав, якост, степен на втвърдяване. Най-често срещаните видове:

1. Портланд цимент.

2. Шлака Портланд цимент.

3. Алуминиев цимент.

Портланд цимент

Това е хидравлично свързващо вещество, което в повечето случаи се основава на варовик и глина. Компонентите са подложени на специална високотемпературна обработка, чийто продукт е циментов клинкер. Натрошава се и към него се добавят различни примеси (от 3 до 5%). По-късно тези примеси ще регулират времето за втвърдяване на готовия разтвор.

Разтвор на основата на портландцимент, смесен с вода при температура 20-25 ° C, започва да се втвърдява не по-рано от 40-45 минути и накрая изсъхва само след 10-12 часа.

Ако използвате вода с температура над 40 ° C по време на смесването, процесът на втвърдяване може да започне твърде рано, което ще доведе до неудобства в работата (например, ако половината от разтвора, който все още не е използван, е зададена директно в миксера). Направи си сам ремонт lehko на всеки.

Якостта на портландцимента се характеризира със степени (с нарастваща якост): 400, 500, 550, 600.

Бързо втвърдяващ се портланд цимент

Към този вид портландцимент се добавят минерални добавки, които осигуряват на хоросана кратко време за втвърдяване и повишена якост. Разтвор на основата на бързо втвърдяващ се портландцимент достига половината от планираната якост след тридневно втвърдяване.

Този цимент се предлага под клас 400 и 500.

Изключително бързо втвърдяване с висока якост Портланд цимент

Той има специални добавки, които позволяват на разтвора да придобие високи стойности на якост за много кратко време. Специалният състав на този цимент позволява да се използва дори при ниски температури.

Особено бързо втвърдяващ се портландцимент с висока якост се използва при зимни бетонни работи, при производството на сглобяеми стоманобетонни конструкции. Произведено под марката 600.

Шлака Портланд цимент

Този цимент съдържа шлака от доменна пещ и естествен гипс. Шлака Портланд цимент се произвежда под клас 300, 400, 500.

Бързо втвърдяваща се шлака Портланд цимент

Този цимент се характеризира с повишена якост след тридневно втвърдяване. Произведено под марката 400.

Алуминиев цимент

При производството на такъв цимент се използват високотемпературни съединения от варовикови суровини и скали, богати на чернозем. Крайната якост на разтвора на основата на този цимент набира след три дни.

Алуминиевият цимент се произвежда под степени 400, 500, 600.

Портландски бял цимент

Има два вида този цимент:

1. Бял портланд цимент.

2. Бял портланд цимент с минерални добавки.

Според степента на белота циментите се разделят на три степени (в низходящ ред) - 1, 2, 3.

Белият портланд цимент се взима не по-рано от 45 минути и крайният разтвор, смесен на негова основа, изсъхва след максимум 12-14 часа.

Вар, гипс, пясък

Лайм

Варовикови решения се използват за полагане на елементи като основи, коренови тръби, както и тръбни глави, които са разположени над нивото на покрива. За разлика от глинените хоросани, варовите хоросани не се страхуват от ниски температури и запазват всичките си качества при промени във влажността.

Процесът на приготвяне на вар не е много сложен. Буцавата негасена вар се гаси с обикновена вода. За целта се изсипва в 10 см слой в дървена кутия или палет и се залива с малко количество вода, като се бърка непрекъснато с дървена шпатула. Тъй като варовикът отделя топлина, сместа започва да кипи, като същевременно увеличава обема си.

Пълният процес на приготвяне на негасена вар за добавяне към кашата отнема около три седмици. След първото гасене, вар трябва да се накисва, като постоянно се овлажнява.

Гасената вар се нарича бучка или вряща вода. Такава вар се различава според времето на гасене:

- бързо гасене - до 8 минути;

- средно затихване - до 25 минути;

- бавно гасене - от 25 минути или повече.

Крайният резултат зависи главно от количеството вода, използвано за гасене. Тук се разграничават три типа:

- прахообразна хидратирана вар (пух);

- варено тесто;

- мляко от вар.

Пух

При 60–70% водно съдържание в разтвор се получава хидратирана вар на прах или пух. В процеса на охлаждане неговият обем се увеличава средно 2-3 пъти. Варовикът е бял прах, състоящ се от най-малките частици калциев оксид хидрат, с плътност 400-700 kg/m3.

Тесто за вар

Ако при закаляването има 3-4 пъти повече вода от вар, тогава се получава варено тесто. Обемът му се увеличава и надвишава първоначалния с 2-3 пъти. Крайният продукт от такова закаляване е бяла пластмасова маса с плътност до 1400 kg/m3.

Ако по време на гасенето варовикът се е увеличил в обем поне 3 пъти, той се нарича мазен. Лаймът, който се е увеличил в обем с по-малко от 2,5 пъти, се нарича постно.

Гипс

Гипсът от Париж или алабастър е бял прах. Използва се разтворен във вода за шпакловане на повърхности. При полагане на печката се препоръчва да се прилага алабастър върху гореща повърхност.

Смесеният с вода гипс на прах започва да се втвърдява за 4-5 минути и след 10–60 минути сместа се втвърдява напълно. Но при желание процесът на настройка може да се забави. Има два начина да направите това.

Първият е много прост: трябва да използвате гореща вода, за да приготвите сместа. Второто е добавяне на 1,5% смес от животинско лепило към разтвора. Тези методи ще помогнат за забавяне на втвърдяването с 20-25 минути.

Пясък

Пясъкът е неразделна част от почти всеки хоросан. Най-често се използва като пълнител. В зависимост от размера на зърната, пясъкът се разделя на три вида:

1. Груб - 0,15–5 mm.

2. Прахообразен - 0,14-0,005 мм.

3. Глина - по-малко от 0,0005 мм.

Разтворът на глинена основа съдържа пясък с размер на зърната не повече от 1–1,5 mm. В този случай пясъкът трябва да бъде пресят и чист. Обикновено се изплаква с течаща вода за отстраняване на примеси като утайки и вар.

Много важен параметър е формата на пясъчните зърна. Така че, планинският (дере) пясък се счита за най-добрият за глинен хоросан. Зърната на пясъка му имат грапава повърхност и прилепват добре към глинести частици.

Речният пясък, известен още като морски пясък, е нежелан за разтвор на глинеста основа, тъй като има закръглена форма на пясъчни зърна, което няма най-добър ефект върху бъдещата якост на разтвора.

Дюна или дюнен пясък изобщо не е подходящ за хоросани, пясъчните му зърна са твърде малки, за да полепнат добре към други частици от хоросана.

Обикновеният пясък се използва като пълнител в разтвор върху обикновена глина, шамотен прах се добавя към разтвор с огнеупорна глина. Той е направен от огнеупорна глина, която се изгаря при температура 1300-1400 ° C и след това се натрошава.

- Как да пробиете дупка в куха тухла - строителен камък

- Керамична флористика на цвете Ирис от полимерна глина

- Как да си направим сапун с добавена глина

- Как да си направим глинен сапун

- Огнеупорни тухли - статии