Производство на алуминиев оксид чрез синтероване

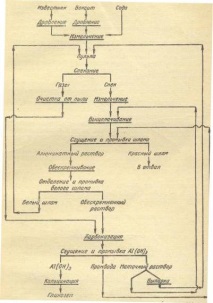

Методът на синтероване се основава на превръщането на алуминиевия оксид от боксит във водоразтворим алуминат. Реактивът е сода, която е много по-евтина от алкалната, но по-малко активна. Следователно образуването на натриев алуминат изисква много по-висока температура, което е недостижимо във водни разтвори. Опростена схема за производство на алуминиев оксид чрез синтероване е показана на фигура 5.

Фигура 5 Опростена диаграма на производството на алуминиев оксид чрез метод на синтероване

Зарядът за процеса на синтероване се състои от боксит, сода, варовик или вар. След грубо натрошаване бокситите и варовикът се смилат в топкови мелници в циркулиращ разтвор на сода. Тук се добавя и прясна сода. От мелниците целулозата се изхвърля в резервоари с бъркалки, където съставът й се регулира и контролира. Зарядът се подава към пещта под формата на суспензия, съдържаща 40% влага. Поради изгарянето на гориво в горещата зона на пещта температурата се поддържа в диапазона 1200-1300 ° C.

При 900 ° C варовикът се разлага енергично от реакцията:

CaCO3 = CaO + CO2 (14)

Когато се нагрява до 1100 ° C, калциевият оксид взаимодейства със силициев диоксид, свързвайки го в силикат:

СаO + SiO2 = Ca2SiO4 (15)

Основната реакция на синтероване - образуването на натриев алуминат започва при около 700 ° C и завършва при температура от 1200 ° C:

Al2O3 + Na2CO3 = 2NaAlO2 + CO2 (17)

В същото време содата реагира с железен оксид и силициев диоксид:

Na2CO3 + Fe2O3 = 2NaFeO2 + CO2 (18)

Na2CO3 + SiO2 = Na2SiO3 + CO2 (19)

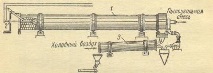

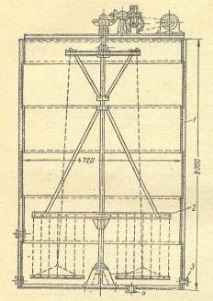

Синтерирането на смес боксит-сода - вар се извършва в тръбни ротационни пещи (Фигура 6).

1-тръбна пещ; 2-пулпна пръскаща дюза; 3-охладител за охлаждане на тортата

Фигура 6 Бокситна пещ за мокро синтероване

Като гориво могат да се използват мазут, природен газ или въглищен прах. В зависимост от температурата на горещите димни газове и физикохимичните трансформации, протичащи в заряда, пещта може условно да бъде разделена на четири зони по дължината си.

Зоната за сушене и обезводняване е разположена в горната студена част на барабана на пещта. Тук температурата на димните газове е 200-700 ° C, а температурата на заряда е 20-300 ° C. Влагата се отстранява от партидата в тази зона.

Зоната на калциниране има температура на димните газове от 700 до 1250 ° C и температура на зареждане от 300-900 ° C. Налице е пълно разлагане на варовик.

Зоната на синтероване има най-високата температура на газа от порядъка на 1600-1650 ° C, а зарядът е 1200-1250 ° C. В тази зона процесът на синтероване на заряда е завършен и содата Na2CO3 е напълно разложена. Тази зона е в огъня на факела от изгаряне на гориво.

Последната зона, охлаждащата зона, е разположена в дъното на пещта. Тук температурата на газа е около 1500-1550 ° C, а зарядът е 1100 ° C.

От пещта агломерираният заряд навлиза в тръбния охладител, където се охлажда до 60-70оС от въздуха, който се движи към заряда, или от водата, напоявана отгоре. Зарядът, отнесен от газове под формата на прах, се улавя и връща на синтероване като рециклиран материал.

След охлаждане, спечената партида се подава към излужване.

Предварително смачканият сладкиш се излугва с гореща вода.

В процеса на излугване натриевият алуминат се разтваря добре в гореща вода по реакция:

Na2AlO4 + 4H2O = 2NaAl (OH) 4 (20)

Натриевият ферит във водна среда се подлага на хидролиза с отделяне на алкали:

2NaFeO2 + (n + 1) H2O = 2NaOH + Fe2O3 nH2O (21)

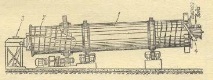

Излугването се извършва в тръбни излужители по проточния метод. (Фигура 7)

1-въртяща се тръба; 2 спирала; 3- устройство за зареждане на тортата; Устройство за разтоварване на 4 утайки

Фигура 7 Тръбен ликсивиант

Тръбният ликсивиант е стоманена тръба с дължина 60 м и диаметър 3,6 м. В тръбата е фиксирана перфорирана спирала, която премества агломератора нагоре по тръбата, а водата или алуминатният разтвор се движи отгоре надолу през отворите в спиралата към агломерацията. Когато натриевият алуминат се разтвори, се генерира топлина, в резултат на което разтворът може да стане много горещ. Следователно тръбата се охлажда от водни охладители и въздухът се засмуква през тръбата.

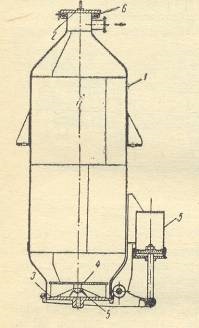

В някои растения излугването се извършва в дифузори (Фигура 8).

1- сграда; 2 - люк за зареждане на тортата; 3-шарнирен капак на люка за разтоварване на торта; 4-колонна решетка; 5- хидравлично задвижване на капака; 6- разклонителна тръба за изход за разтвор

Фигура 8 Дифузор за излужване на тортата

Тортата се зарежда отгоре и се поставя в слой с височина до 5 м върху решетката. Топла вода се подава от дъното под решетката под известно налягане, което се издига нагоре върху тортата и го излугва. Разтворът след излугването изтича от дифузора през горната тръба на разклонителя.

На практика 12-14 дифузора са свързани последователно. Гореща вода се подава в главния дифузор и от последния дифузор изтича концентриран разтвор на натриев алуминат. Всички дифузори са свързани чрез тръбопроводи, оборудвани с клапани, които ви позволяват да изключите някой от тях, без да нарушавате процеса.

Разтоварването на твърди остатъци се извършва през долния люк на дифузора.

Излугването в дифузори елиминира необходимостта от отделяне на червената кал от разтвора.

Разтворите, получени по време на процеса на излугване, съдържат от 80 до 280 g/l Al2O3. Независимо от метода на излугване, натриевият силикат, съдържащ силиций, винаги присъства в разтвори. Замърсяването на разтвора със силиций се характеризира със силициев модул. Силициевият модул след излугване чрез разбъркване е около 35-50, а след излугване в дифузори 18-20. и трябва да се пречисти до силициево съотношение 450-500.

Десиликонизацията се състои в свързване на силициевия диоксид, разтворен в алуминатен разтвор, в неразтворими съединения и прехвърлянето им в утайка.

Отстраняването на силиция се извършва чрез нагряване на алуминатния разтвор до 160-170 ° C в автоклави. Процесът на почистване се основава на взаимодействието на натриев силикат с алуминат:

2NaAl (OH) 4 + 2Na2SiO3 = Na2O Al2O3 2SiO2 2H2O + 4NaOH (22)

Вторият метод за десиликонизиране на алуминатни разтвори е нагряването им с добавяне на вар:

Кристалите на натриеви и калциеви хидроалуминосиликати, образувани в резултат на хода на реакциите (22) и (23), се утаяват и по този начин отстраняват силициевия диоксид от алуминатния разтвор.

Утайката от алумосиликати, наречена бяла утайка, след удебеляване и филтриране се изпраща към синтероващата смес.

Пречистеният от силиций алуминатен разтвор се изпраща на карбонизация. Карбонизацията е процес на разлагане на алуминатни разтвори под действието на въглероден диоксид, за да се получи кристален алуминиев хидроксид.

За тези цели алуминатният разтвор се продухва с димни газове от пещите за синтероване, предварително почистени от прах, които съдържат 10-14% CO2. Издухването се извършва при температура 70-80 ° C в продължение на 8-10 часа при постоянно разбъркване.

Процесът на карбонизация протича на два етапа.

Първият етап се състои в неутрализиране на свободните разяждащи алкали, присъстващи в разтвора с образуването на сода:

2NaOH + CO2 = Na2CO3 + H2O (23)

Вторият етап се състои в освобождаването на алуминиев хидроксид поради разлагането на натриев алуминат в резултат на силно намаляване на модула на каустика, причинено от намаляване на концентрацията на свободни алкали в разтвора:

NaAl (OH) 4 = Al (OH) 3+ NaOH (24)

Разграждането на алуминатния разтвор се извършва в карбонизатори. Карбонизаторът е стоманен цилиндричен резервоар с височина до 8 m и диаметър до 6 m, оборудван с барботер с въглероден диоксид и верижна бъркалка (Фигура 9).

1-стоманен резервоар; 2-верижна бъркалка; 3-дарботер за подаване на въглероден диоксид; 4-чучур Фигура 9 Карбонизатор

Продължителността на процеса на карбонизация е 12-14 часа. Най-рационалната и удобна за работа е непрекъснатата карбонизация, която се извършва в няколко карбонизатора, свързани последователно.

Изхвърлянето на хидратната суспензия се извършва през отвор, предвиден в дъното. Содовият разтвор се източва през разклонителна тръба в стената на карбонизатора на височина около 1,3 m от дъното.

Алуминиевият хидроксид, отделен от содовия разтвор, се филтрира, измива и изпраща на калциниране, което се извършва по абсолютно същия начин, както при метода на Байер. Циркулиращият разтвор на сода се изпарява и се изпраща за приготвяне на заряд за мокро синтероване.

Методът на синтероване е доста универсален и може да се използва за извличане на алуминий от различни алуминиеви руди.

Този метод може да бъде преработен в глинозем нефелин, глина и пепел от изгарянето на въглища в електроцентралите.

- Сауна в хотел като начин за генериране на допълнителни доходи, MasterStroy

- Svyaznoy - отзиви за преглед на онлайн магазини и начини за спестяване

- Правилната технология на пробитите пилоти с решетка е гаранция за целостта на основата

- Семинар "Технологии IRBIS в библиотеката"

- Прошка и приемане - свеж лист на живота!