Предназначение и видове термична обработка

Предназначение и видове термична обработка

Топлинна обработка формира физико-механичните свойства на инструмента: топлоустойчивост, якост, твърдост, износоустойчивост. За производството на инструменти, такива видове термична обработка като отгряване, закаляване, закаляване, химически-топлинна обработка. При неправилно избран или в нарушение на посочените режими на топлинна обработка инструментът може да не работи напълно. Следователно, висока култура на термична обработка, особено втвърдяване и закаляване, предопределя високото качество на инструмента.

Отгряване.

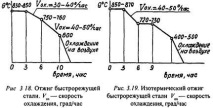

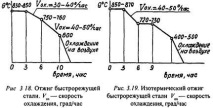

Отгряването се извършва за облекчаване на вътрешните напрежения и намаляване на твърдостта след гореща обработка с натиск (валцуване, коване, щамповане) и заваряване на детайли. Преди повторно втвърдяване на инструментите, ако първоначалното е направено неправилно, инструментите също се отгряват. За да направите това, детайлът или инструментът се загрява до температура от 830-850 ° C, поддържа се при тази температура в продължение на 3-4 часа и след това се охлажда с различни скорости. Приблизителният режим на отгряване на високоскоростна стомана е представен от диаграмата на фиг. 3.18. По-предпочитано е изотермичното отгряване съгласно схемата на фиг. 3.19.

Топлина. Високоскоростната стомана има намалена топлопроводимост. Следователно нагряването до температура на охлаждане от 1200-1300 ° C трябва да се извършва бавно, за да се избегне появата на охлаждащи пукнатини - следствие от високи вътрешни опънни напрежения в сърцевината на инструмента от разликата в обемите между горещата повърхност слоеве на инструмента и относително студената сърцевина. Инструментът първо се затопля бавно до температура от 780-840 ° C и след това бързо се нагрява до крайната температура. Бързото нагряване намалява растежа на зърната и обезвъглеряването на повърхностните слоеве на инструмента. Големите и оформени инструменти се загряват два пъти, първо до 400-500 ° C, а след това до 780-840 ° C.

Крайната температура на нагряване, продължителността на нагряването и крайното нагряване зависят от редица фактори:

а) необходимите физични и механични свойства на инструмента;

б) химическия състав на стоманата;

в) топлинен капацитет и топлопроводимост на стоманата,

г) продължителността на фазовите трансформации и процесите на разтваряне на карбиди в аустенит;

д) физическите свойства на отоплителната среда;

е) конфигурация и размер на нагрятия инструмент.

Охлаждане. Изборът на метод за охлаждане и охлаждаща среда зависи от състава на стоманата, сложността на инструмента и необходимите свойства.

Охлаждащите среди могат да бъдат: вода, масло, стопилки и разтвори на соли, основи, въздух.

Инструментите, изработени от въглеродна стомана със сложна конфигурация, първо се охлаждат във вода до температура 300-250 ° C, а след това в масло. Обикновените инструменти се охлаждат само във вода.

Високоскоростните инструменти с проста форма се охлаждат в масло и с малък диаметър (3-5 мм), дори в спокоен въздух или под вентилатор.

Инструментите със сложна форма, оформени, се подлагат на стъпково втвърдяване, т.е. комбинирано охлаждане с цел намаляване на деформациите и възможността за напукване. Първо, инструментът се охлажда в разтопен калиев нитрат (по-лошо - в натриев нитрат, той разяжда инструмента) до температура 500-450 ° C с задържане при тази температура за 2-5 минути, в зависимост от секцията на инструмента. Това е температурният диапазон на най-висока стабилност на аустенита. След това инструментът се охлажда с въздух.

Изотермичното инжектиране се препоръчва за особено сложни инструменти, както и за големи размери и дълги дължини, което значително намалява вътрешните напрежения и деформации. В този случай инструментът първо се охлажда в сол с температура 250-300 ° C, държи се в продължение на 40-60 минути и след това на въздух. Ако температурата на солта е 200-250 ° C, след това задържане при тази температура за 30-40 минути, допълнително охлаждане на въздух. Охлаждащата среда е смес от разяждащи основи NaOH и KOH в различни пропорции в зависимост от необходимата температура. Можете да използвате смес от нитрат KN03 (56%) и NaN03 (44%).

Леко втвърдяване. Нагряването на инструмента е обичайно, в солени бани и охлаждане в алкален разтвор: 80% KOH + 20% NaOH + + 6 части вода на 100 части алкали. За да се предотврати забелязването на повърхността на инструмента, той се обезмаслява в горещ разтвор от следния състав: за 1 литър вода 250 g NaOH и 15 g Na3PG4. След това инструментът се изсушава при температура 400-500 ° C и едва след това се прехвърля в нагряваща баня за втвърдяване, тъй като проникването на влага в солената баня може да причини експлозия и изпръскване на соли. След охлаждане инструментът се измива в гореща вода за отстраняване на соли и се изсушава или веднага се освобождава. Това изплакване и сушене предпазва инструмента от корозия.

Ваканция.

Студено лечение. Веднага след втвърдяването инструментът може да се обработи студено в течен азот (-197 ° C) или в твърд въглероден диоксид, разтворен в бензин (-80 ... -100 ° C). След такава обработка практически не остава аустенит в стоманата и може да се направи само едно закаляване за облекчаване на вътрешните напрежения. Освен това обработката в течен азот дори на завършен инструмент увеличава неговата издръжливост, колкото повече, толкова повече се нарушава режимът на топлинна обработка на инструмента.

Висока ваканция. Задните повърхности на много инструменти след закаляване и закаляване не са шлифовани, както например при стандартните фрези, резбонарезни гребени, резбови матрици. Не шлайфайте оформените повърхности на инструментите, ако това е невъзможно в цеха за инструменти на конкретно предприятие по една или друга причина. Независимо от това, грапавостта на такива повърхности трябва да бъде минимална и трябва да се осигури чрез рязане с бръснач. За тази цел се извършва непълно втвърдяване на инструмента, последвано от високо темпериране, нагряване до 920–950 ° C, охлаждане на въздух или в масло и високо закаляване при температура 700–720 ° C. След закаляване стоманата има твърдост 260-270 HB, обработва се малко по-трудно, но осигурява по-ниска грапавост на обработваната повърхност.

Такова втвърдяване с високо темпериране също се подлага на разтягане преди завършване на обработката на острието, въпреки че след последващо нормално закаляване и закаляване те се смилат.

Високо темпериране се извършва на крачетата на инструмента и ушите на ножовете, за да се намали тяхната твърдост.

Ниска ваканция. Извършва се при температури от 200-250 ° C за критични режещи инструменти, например вътрешни протяжки, за да се изключи каишката им по време на работа под въздействието на остатъчни вътрешни напрежения. Това закаляване се прилага върху вече готови инструменти или инструменти преди завършване на шлайфането.

- Назначаване на топлинна обработка на стомана

- Основните видове термична обработка на стоманата и тяхното предназначение

- Инструменти за изпитване на налягането на отоплителната система и придружаващи актове

- Музикални етнически инструменти от изток

- Математически методи за обработка на психологически данни - Сравнение на средните стойности