Почистване на газ в инерционни прахоуловители

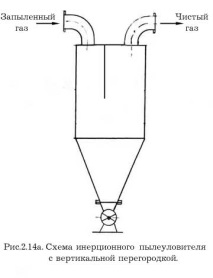

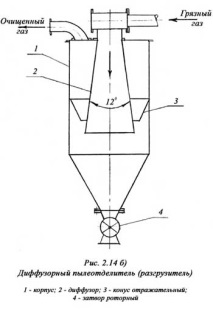

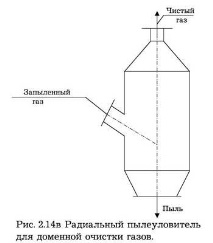

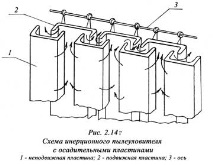

Инерционните прахоуловители се използват за предварително почистване на газ, за да се намали съдържанието на прах в газа, постъпващ в следващите устройства за почистване на газ, както и да се предпазят от износване. Скоростта на газа на входа към инерционния уловител е относително висока - от 15 m/s и повече, така че те имат малки размери и разход на метал. Събирането на прах в инерционни прахоуловители се извършва чрез намаляване на посоката на газовия поток. В резултат на това частиците прах, движещи се по инерция, се отделят от потока към стените на прахоуловителя и след това се отвеждат в бункера. Хидравлично съпротивление на инерционните прахоуловители - 30-60 kgf/m 2. Фигура 2.14. изобразява различни видове инерционни прахоуловители (Фигура 2.14a, Фигура 2.14b, Фигура 2.14c, Фигура 2.14d).

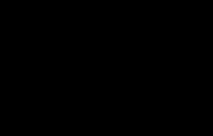

Жалузият прахоуловител се състои от жалузина решетка и дистанционен циклон, който е монтиран до решетката (фиг. 2.15). Предимството на жалузирания прахоуловител е неговият малък размер и разход на метал. В този случай решетката може да бъде монтиранаотидете директно в прашния газопровод. Коефициентът на почистване на жалузиращия прахоуловител, в зависимост от конструкцията на решетката и дистанционния циклон, е 40-85%, хидравличното съпротивление е 50-70 kgf/m 2. Скорост на газа на входа на решетката не по-малко от 16 m/s.

Решетъчната решетка осигурява отделяне на прашния поток в поток, наситен с прах - 15-25% (прахов концентрат) и поток, почистен от прах - 75-85%. Потокът, наситен с прах, на изхода от решетката навлиза в отдалечен циклон за окончателно почистване. Размерите на отдалечения циклон са малки, тъй като само част от газа преминава през него (15-25%).

Решетката може да бъде направена от ъглова стомана, конични пръстени, плоски плочи (6) В зависимост от дизайна на решетката, жалузиращите прахоуловители имат следните модификации.

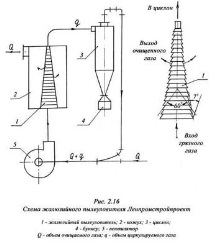

Решетка за прах MIOT (Фигура 2.17) има жалузна решетка, изработена от плоски клиновидни плочи. Решетката е монтирана под ъгъл 7 ° спрямо оста на потока. Характеристиката на този апарат е подобна на тази на жалузи, направени от конусни пръстени. Сложността на производството на такава мрежа обаче е много по-малка.

Коефициентът на почистване на прахоуловителя на жалузи се определя по формулата:

където: hк - коефициент на пречистване на газа в мрежата на концентратора,

hc- фактор за почистване на циклон.

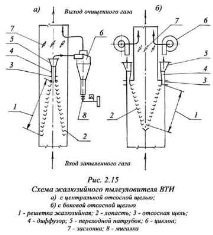

Ако има рециркулация, както е показано на фиг. 2.16, коефициентът на почистване на жалузиращия прахоуловител се увеличава, той се определя по формулата:

% (2,12)

Рециркулация означава връщане на почистения газ след циклона обратно към входа на прахоуловителя на жалузите. В този случай се изисква допълнителен вентилатор. Хидравличното съпротивление на прахоуловителя при наличие на рециркулация се увеличава пропорционално на количеството рециркулиран газ на квадрат.

Недостатъците на жалузиращите прахоуловители са износването на решетките при улавяне на едър абразивен прах (пепел от ТЕЦ). При улавяне на фин прах жалузите на решетката се залепват, особено когато решетката има заострени пръстени или плочи с малки пролуки

Спиралните прахоуловители се използват за почистване на газ от прах с размер на частиците над 20 микрона. Степента на почистване за едър прах е 92-95%, за средно диспергиран прах - 75-85%. [десет].

Спиралните прахоуловители имат малки размери и ниско съпротивление, не изискват големи производствени площи за тяхното поставяне, коефициентът на съпротивление, посочен към входа на спиралната камера, е 1,4-1,5.

Спиралните прахоуловители, както и тези с жалузи, разделят прашния газ на два потока: поток, наситен с прах (10-25%) и поток, който е без прах (90-75%). Натовареният с прах поток (концентрат от прах) се насочва към вторичен прахоуловител за окончателно отделяне и събиране на уловения прах. Като вторичен прахоуловител могат да се използват утаителни камери, циклон, тъканен филтър и мокър прахоуловител. Размерите на вторичния прахоуловител са малки, тъй като само част от газа преминава през него - 10-25%.

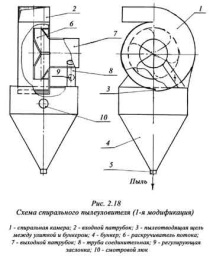

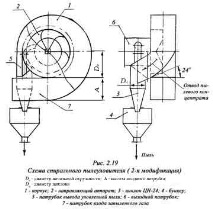

Спиралните прахоуловители са проектирани в 2 модификации: при първата модификация - вторичният прахоуловител е утаителна камера, във втората - отдалечен циклон.

Диаграма на спирален прахоуловител от първата модификация е показана на фигура 2.18.

В някои случаи, за да се увеличи степента на пречистване, газовата смукателна тръба от бункера е свързана към центъра на превъртащата камера в зоната на повишен вакуум, т.е. част от газа се рециркулира.

Спиралната камера в този случай е концентратор, с помощта на който уловеният прах се концентрира в малък обем газ.

Изходът на пречистения газ от спиралната камера се осъществява през радиална направляваща лопатка (6), която изправя завихрящия се поток, като същевременно намалява съпротивлението на камерата.

Увеличаването на ъгъла на изтегляне на концентрата от периферията на спиралното тяло и използването на циклон (вместо утаителна камера) увеличава степента на почистване на апарата.

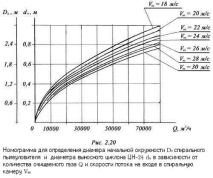

Спиралната камера е проектирана според дизайнерския квадрат. Страната на квадрата се приема равна на 0,25 от височината на входящата тръба. Диаметър на кръга на стъпката D0, определя се от номограмата (фиг. 2.20), в зависимост от обема на газа, който трябва да се почисти и скоростта на входа на камерата. Тази номограма определя и необходимия диаметър на външния циклон TsN-24.

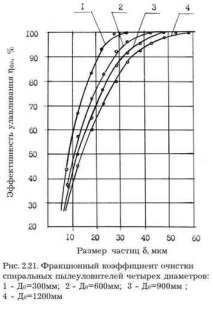

Фракционен коефициент на почистване на спирален прахоуловител за D0 - 300, 600, 900, 1200, получен експериментално върху кварцов прах d50= 15 микрона, показано на фигура 2.21. Скоростта на входа на прахоуловителя е зададена в диапазона 25 - 26 m/s.

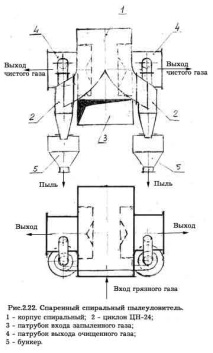

За почистване на големи количества газ, повече от 60 000 m 3, се използва двоен прахоуловител (фиг. 2.22). Коефициентът на съпротивление на сдвоения прахоуловител, посочен към входа, е xin = 2.

Промишлени проби от спирални прахоуловители и резултатите от техните тестове

Спирален прахоуловител 1-ва модификация е инсталиран в една от химическите фабрики за производство на прахове за детергенти.

Този апарат се използва като първи етап на почистване на горещи газове след пулверизатор.

Резултати от теста: обем на газа - 90 хил. М 3/час, темперакръгла - 115 ° С, устойчивост - 35 kgf/m 2, скорост на входа - 16 m/s, степен на пречистване - 60%.

Размери: ширина - 2 м, височина с бункера - 4,5 м.

Предимствата на спиралния прахоуловител за това производство са липсата на смилане на гранулите на уловения прах за прах, в резултат на това добивът на продавания продукт ипън за почистване на горещ газ. При известни циклони, в резултат на многократно въртене на газа, прахообразните гранули се разрушават частично чрез триене по стените на апарата, което намалява качеството на търговския продукт.

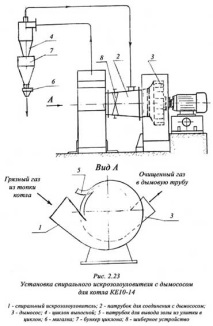

Втора модификация Спираловидният прахоуловител е използван за почистване на димни газове в котелната централа LDK, изгаряне на дървесни отпадъци в котел DKVR-10, който има високоскоростни горивни пещи. Спиралният прахоуловител улавяше горящи искри - недогорели продукти и осигуряваше връщането им обратно в пещта на котела за доизгаряне.

Резултати от изпитването на спиралоуловителя за пепел: производителност на котела - 10 t/h; температура - 218 0 С; обем на газа - 36 000 м 3/час; обемът на газа, преминаващ през циклона - 3000 m 3/час; съпротивление на пепелника - 46 kgf/m 2; устойчивост на циклон - 30 kgf/m 2. Съдържание на прах в димните газове на входа на пепелника -6,0 g/nm 3. Степента на почистване на димните газове е 82%. Възвръщаемостта на пепелта и изгарянето в пещта е 90 kg/h. Насипната плътност на улова е 150 kg/m 3. Когато натоварването на котела се намали до 5 t/h, коефициентът на почистване се увеличава до 86%. Количеството на циркулиращия газ през циклона се увеличи до 12%, съпротивлението на циклона беше 35 kgf/m 2. (единадесет).

Подобна инсталация на спирален пепелен колектор беше тествана в котелното на мебелна фабрика, изгаряща дървесни отпадъци, котел KE-10-14, димоотвод DN-12,5, N = 37 kW.

Отличителна черта на това устройство е разположението на външния циклон. Циклонът имаше бункер за съхранение и се намираше на отделна площадка. Уловената пепел, в този случай, се събираше в бункер и периодично се разтоварваше върху транспортна количка през шлюзова врата. Разстоянието на циклона от спиралния пепелен колектор беше 14 метра.

Резултати от изпитването: обем на газа - 25000 m 3/h, температура - 186 ° С, хидравлично съпротивление на пепелния колектор - 65 kgf/m 2. Съдържанието на прах в димните газове след пепелника е 0,31 g/nm 3, степента на пречистване на газа е 81%, степента на пречистване на външния циклон е 90%. Количеството на циркулиращия през циклона газ е 3600 m 3/час, разходът на дървесно гориво е 3800 kg/час.

Спиралоуловителят за пепел и в двете инсталации едновременно играе ролята на смукателен джоб на аспиратора - осигуряващ въртене на димните газове на 90 ° за директно влизане в работното колело на аспиратора. Следователно, подмяна на смукателния джоб на димоотвода със спирална пепелводачът практически не увеличава хидравличното съпротивление на газовия път на котела.

Когато се монтира спирален пепелен колектор, трябва да се обърне специално внимание на осигуряването на херметичността на димоотвода, който отстранява пепелния концентрат към външния циклон и димния канал, който отстранява пречистения газ от циклона към димоотводника. Газопроводите трябва да бъдат изолирани, за да се предотврати конденз и изтичане на въздух през течове на фланцовите връзки.

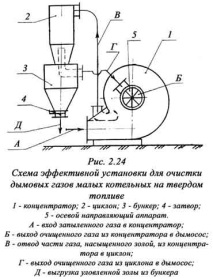

Спиралният пепелен колектор може да се използва за почистване на димните газове на малки котелни помещения, които имат котли с пластово изгаряне на твърдо гориво и ръчна работа, малките котелни централи са оборудвани предимно с котли от типа "Universal-M", тип KSS.

Схемата за монтаж на спирален пепелен колектор за малка котелно помещение с димоотвод DN-9 е показана на фигура 2.24. Характеристика на това устройство е използването на дистанционен циклон с долния изход на почистения газ по-близо до бункера. Дистанционният циклон в този случай е прикрепен към тялото на спиралния пепелен колектор през опорните стълбове. Това гарантира добра компактност на пепелника и лекота на поддръжка.

Сравнение на техническите и икономическите параметри на типична инсталация на циклони TsN-15-500X4, разработена от Santekhproekt, и спирален пепелен колектор за котли "Universal-M" за твърди горива е даден в таблица 2.4.

- Почистване на канализация, почистване на мастни кладенци

- Пречистване на вода

- Рециркулация на отработените газове - Почистване на EGR клапан •

- Правила за почистване на септичните ями и методи за почистване

- Почиства вагони, контейнери от получател или железопътен транспорт