Как да получите равномерно покритие?

Електрохимичният метод на нанасяне на покритие е най-често срещаният, тъй като има основното предимство - способността да се получават покрития с определена дебелина (виж "Първи стъпки в галваничното покритие. Част 3"). Освен това основният му недостатък е разпространението на дебелината върху повърхността на детайла. За да го премахнете, е необходимо да знаете причините за неравномерната дебелина на покритието.

Получаване равномерно покритие главно зависи от дисипативната способност на електролита, което от своя страна се влияе от:

- електролитен състав;

- режими на отлагане;

- конфигурация на част.

Цианидните и алкалните електролити имат най-добрата мощност на разсейване, киселинните електролити имат много по-ниска мощност на разсейване, но хромните електролити имат най-ниската сила на разсейване (вижте "Хромирането е надеждно и красиво!").

При полагане на галванопластика равномерно покритие трябва да се има предвид, че електрическият ток е концентриран върху издатините и ръбовете на частите и, в по-малка степен, във вдлъбнатините. Следователно дебелината на електролитното покритие на издатините обикновено е много по-голяма, отколкото на вдлъбнатините.

При избора на електролит е необходимо да се вземе предвид конфигурацията на продуктите: когато покривате части с проста форма, можете да работите с прости по състав електролити, които не изискват нагряване, филтриране, смесване; при покриване на части със сложна конфигурация трябва да се използват разтвори на сложни соли (вижте "Как да изберем електролит за медно покритие?").

Анодите и тяхното разположение във ваната оказват значително влияние върху нанасянето на еднородно покритие. Разстоянието между анода и детайла трябва да бъде възможно най-голямо, особено за части със сложен профил. Долният край на анода не трябва да пада значително под частите, в противен случай долната част на детайла може да "изгори".

Изпъкналите ъгли, точки и други издатини на частите, ако не могат да бъдат разположени в равнината на катодния прът, трябва да бъдат насочени към процепа между анодите. Разстоянието между анодите не трябва да надвишава половината от разстоянието между анодите и частите.

Материалът и формата на анода зависи от вида на покритието и формата на детайла. Когато се използват неразтворими аноди, трябва да се има предвид, че анодите от нисковъглеродна и устойчива на корозия стомана работят по-добре в цианидни и алкални електролити, а анодите от олово или негови сплави с 4 - 8% антимон или калай работят по-добре в киселинни бани.

Най-трудно се прилага равномерно покритие върху профилната повърхност на детайла в хромиран електролит. Поради високата плътност на работния ток трябва да се използват специални техники:

- в началото на електролизата се получава "токов удар", удвоен от работната плътност на тока;

- стените и дъното на банята са направени от непроводящи материали;

- използвайте къдрави аноди, които повтарят формата на детайла.

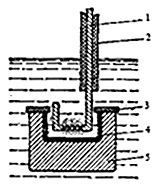

Прилагане на допълнителен анод за равномерно покритие

при хромиране, части със сложна форма:

един - допълнителен анод; 2 и 3 - изолационен материал; 4 - покритие; пет - детайл.

Поради интензивното отделяне на водород по време на хромирането, частта е окачена по такъв начин, че да осигури свободен достъп до изхода за водород.

В резултат на всички горепосочени техники е осигурено по-равномерно покритие на повърхността на детайла.

- Как да получите издръжка за деца и възрастни родители

- Как да получите издръжка за деца от неработещи правила за събиране на баща

- Как да получите академична справка - съвет от адвокати и адвокати

- Как да получите норвежко гражданство за гражданин на Руската федерация

- Как да получите IS-5