Изчисляване на ефективността на ексергията на тръбна пещ

За да изчислите ефективността на ексергията на тръбна пещ, трябва да знаете ексергията на всеки поток: суровини на входа и изхода, както и гориво (мазут) на входа и димните газове на изхода. Упражнението се състои от физични и химични компоненти.

За определяне на тези стойности е необходимо да се използва справочната литература [10-11], която дава стойностите на специфичните топлинни мощности на дизелов дестилат, мазут и димни газове: 2 kJ/kg • °, 2.2 kJ/kg • ° и 1.2 kJ/kg • ° съответно. Струва си да се отговори, че температурата на входа и изхода на суровините от тръбната пещ е 100 ° C и 350 ° C. Горивото се загрява до 100 ° C, преди да влезе във вътрешната част на пещта, където се изгаря. Димните газове в резултат на преминаване през лъчистата и конвективната зони се отстраняват от системата при температура 500 ° С.

Познавайки необходимите данни, ние изчисляваме физическия компонент на ексергията на всеки от потоците [12]:

Химичният компонент ще бъде изчислен само за потока на горивото и за изходящите димни газове, тъй като основният поток (суровина) не е подложен на химическа трансформация, а само се загрява вътре в пещта.

Нетната калоричност на горивото (мазута) се определя от уравнението [13]:

kJ/kg

Теоретично количество въздух, необходимо за изгарянето на 1 кг гориво:

кг/кг

Действителна консумация на въздух:

,

Където а - съотношение на излишния въздух

кг/кг

Количеството на продуктите от горенето, получени при изгарянето на 1 кг гориво:

Където Wf - разход на пара на дюзата

кг/кг

Разходът на мазут за отопление 220 000 kg/h суровина се приема равен на 1200 kg/h, поради което разходът на димни газове ще бъде

Съставът на димните газове се приема за CO2 = 13%, H2O = 11%, N2 = 76% (в димните газове няма кислород).

Изчисляване на ефективността на ексергията на регенератора

Топлинните мощности и входните, изходните температури на потоците са посочени в таблиците на материалния баланс на регенератора.

На следващо място се извършва изчисляването на химичните компоненти на ексергията на потоците от кокс и влажни регенериращи газове.

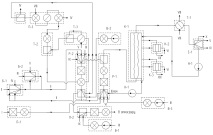

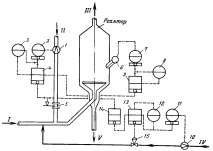

Схема на работа на блока за каталитичен крекинг 43-103 с пневматичен транспорт на катализатор чрез поток с висока концентрация.

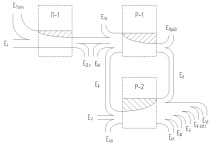

Диаграма на ексергия на блока пещ-реактор-регенератор на блока за каталитичен крекинг 43-103 с пневматичен транспорт на катализатор чрез поток с висока концентрация.

РАЗДЕЛ НА ЗАКЛЮЧЕНИЯ И ПРЕПОРЪКИ

Избор на схема за контрол

Автоматизацията на управлението на каталитичен крекинг е много спешна задача и поради факта, че тенденцията за развитие на съвременните блокове е допълнително увеличаване на капацитета им, а в условия на мащабно производство дори относително незначително намаляване на добива на целевите продукти или някакво влошаване на качеството им води до големи загуби.

Стабилна и надеждна работа на устройствата за каталитичен крекинг в кипящ слой може да бъде осигурена с пълната им автоматизация, използваща автоматични системи за управление: реактор с контрол и регулиране на скоростта на прегрятата пара, скоростта на циркулация и концентрацията на катализатора; регенератор с контрол на температурата, налягането и нивото на катализатора; тръбна пещ; апарат за ректификация на продукти от крекинг. Оптималният технологичен режим може да бъде постигнат с помощта на компютър.

Потоци: I - суровина; II - пресен катализатор; III - продукти на реакцията; IV - водна пара; V - отработен катализатор.

Като пример е показана диаграма за контрол на температурата в реакционната зона на реактор с помощта на каскадна система за автоматично управление. Съгласно тази схема постоянството на скоростта на потока на катализатора в реактора се осигурява чрез регулиране на температурата в кипящия слой, а задачата на регулатора на потока на пара се дава от регулатора на потока на катализатора. Схемата работи по следния начин: скоростта на потока на катализатора се поддържа постоянна с помощта на мембрана 1, манометър за диференциално налягане 2, вторичен рекордер 3, пропорционален интегрален контролер 4 и контролен клапан 5. Ако температурата в реакционната зона се отклонява от зададената, след това термодвойката 6 изпраща сигнал към електропневматичния преобразувател 7, свързан с PID регулатор 9. Този регулатор изпраща команда към регулатора на потока на катализатора 4. Постоянен поток от прегрята пара се поддържа от система за автоматично управление, състояща се на отвора 10, манометър за диференциално налягане 11, вторично устройство 12, PI регулатор 13 и управляващ клапан 15. При смяна на подаването на катализатора в реактора задачата към регулатора на потока на пара 13 се коригира чрез сигнал, идващ от регулатора 4 през регулатор на съотношението 14. Така, когато температурата в реакционната зона се повиши, подаването на катализатора в реактора автоматично се намалява и съответно потокът на парата в него намалява [4].

Управлението и контролът на процесите, протичащи във всички устройства на инсталацията, се извършва централно от контролната зала. Нарушаването на технологичния режим се записва от звукови и светлинни аларми. Всички параметри, изискващи сигнализация, се покриват от компютърни информационни системи. В допълнение към техническите и икономически показатели за всяка смяна, машината изчислява такива параметри като обемната скорост на подаване, скоростта на циркулация на катализатора, концентрацията на катализатора, натоварването на кокса на регенератора, материала и топлинния баланс на апарата.

- Предплатена и следплатена система за сетълмент

- Регистрация и изчисляване на пенсията на индивидуалните предприемачи

- Примери за изчисляване на деколтета, скосявания на раменете и ръкави за ръкави (ръкави и MK за ПЛЕТЕНЕ) - списание Inspiration

- Изчисляване на вероятността за настъпване на събитие

- Пример за регистрация на изчисления в CM (извършва се в LIRA SOFT) - Моделиране и изчисление на конструкции