Филтри за почистване на мляко и млечни продукти

За пречистване на мляко, с изключение на центробежните пречистватели, се използват филтри. Тяхното действие се основава на задържането на чужди частици при преминаване на течност през пореста преграда: мрежа с малки клетки или плат.

Качеството на филтриращото почистване зависи от размера на клетките или порите. С непрекъснатото преминаване на течността през преградата, частиците, които се утаяват върху нея, образуват порест слой, който впоследствие има забавящ ефект, т.е. самият той е филтриращ дял. В същото време се увеличава съпротивлението, което преградата има върху преминаването на течността, и се увеличава налягането, необходимо за прокарване на течността през филтъра при постоянна производителност. И обратно, при постоянна глава производителността намалява в резултат на намаляване на скоростта на филтриране.

Когато филтрираната течност протича през капилярните канали на мрежата или тъканта, движението на течността има ламинарен характер.

Възможни са два режима на филтриране: при постоянно налягане, при постоянна скорост с нарастващо налягане.

Ако филтрирането се извършва при постоянно налягане, скоростта на филтриране непрекъснато намалява поради увеличаване на съпротивлението на филтъра. Колкото по-кратък е процесът на филтриране, толкова по-висока е средната скорост на филтриране за съответния период от време (цикъл). Следователно, като правило, е по-изгодно да се работи на кратки цикли.

В края на цикъла филтърът трябва да бъде разглобен и замърсената филтърна кърпа трябва да бъде заменена с измита и стерилизирана, а кърпата с утайка трябва да се измие. Тъй като разглобяването и подмяната на плата е свързано с прекъсване в работата на филтъра, за безпроблемна работа блоковете се комплектоват с два филтъра, които са поставени паралелно. Филтрите работят последователно и по време на работа на единия разглобяват другия.

Скоростта на филтриране намалява с увеличаване на вискозитета на течността, поради което, за да се повиши производителността на филтъра, е препоръчително да се филтрира млякото, докато се загрява.

Предимството на филтрите е тяхната простота на проектиране и поддръжка. Филтрите нямат движещи се части и свързано с тях износване на части. Филтрите обаче имат своите недостатъци. По този начин филтърната кърпа изисква честа подмяна и измиване. При работа с постоянен капацитет необходимото налягане се увеличава и може да се получи пробив на тъканите, след което мръсотията от филтъра ще бъде частично измита и пренесена във филтрираното мляко.

Като филтриращи прегради се използват метални мрежи и тъкани. Основната характеристика на металните отвори е броят на отворите (клетките) на 1 cm 2 от повърхността. Млечните филтри използват мрежи с брой отвори от 25 до 100. Мрежите могат да бъдат или плетени, или щанцовани.

Тъканите мрежи се запушват по-бързо от щанцоващите, те се измиват по-трудно и по време на експлоатация поради изместване на проводника се наблюдават промени в размера на окото. Следователно, в най-добрите дизайни на филтри се използват щанцови решетки с диаметър на отвора 0,5-1,5 мм, изработени от неръждаема стомана. Използването само на мрежи не позволява да се постигне висока ефективност на филтриране, те обикновено се комбинират с филтърна кърпа.

В млечната индустрия се използват филтри от три вида: цилиндрични, пластинчати и дискови.

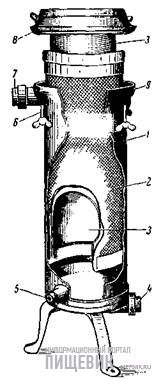

Фигура: 1. Цилиндров филтър за мляко:

1 - тяло; 2 - мрежест цилиндър; 3 - цилиндрично стъкло; 4 - входяща тръба за мляко; 5 - кран; 6 - шарнирен винт; 7 - изход за мляко; 8 - капак; 9 - горен фланец.

Цилиндричният филтър (фиг. 1) се състои от три основни части: тяло 1 със стойка, мрежест цилиндър 2, върху който е опъната тъканта, и капак 8 с цилиндрично стъкло. По време на работа филтърът е сглобен: плат, зашит във формата на цилиндър, се вкарва в мрежест цилиндър и ръбовете му са обърнати навън; мрежест цилиндър с плат се вкарва в тялото и капакът се притиска върху уплътнението с шарнирни винтове 6 към горния фланец 9 на тялото.

Млякото се подава във филтъра отдолу през дюзата 4, запълва пръстеновидното пространство между тъканта и вътрешния цилиндър, преминава през тъканта и мрежата и излиза през дюзата 7. В стъклото 3 млякото компресира въздуха докато налягането му съвпадне с налягането, необходимо за прокарване на мляко през кърпата. По този начин вътрешното стъкло действа като въздушна капачка, премахвайки пулсацията на млечния поток през филтриращата преграда. Това дава възможност да се повиши нивото на мляко между стъклото и мрежата до капака и да се използва пълноценно повърхността на филтърната кърпа, без да се излага на опасни напрежения.

В допълнение, наличието на въздушна възглавница води до малко остатъци от мляко във филтъра в края на работата му. С натрупването на утайка върху тъканта нивото на мляко в чашата се повишава, компресирайки въздуха все повече и повече. В същото време мрежестият цилиндър поема налягането и предпазва тъканта от счупване.

На капака на филтъра трябва да се монтира манометър за наблюдение на налягането. Когато налягането достигне 20 000 kgf/m2 (след около 1 час работа), филтърът се изключва, останалото мляко се източва през крана 5, филтърът се разглобява и кърпата се подменя. За да се осигури непрекъснато филтриране на млякото, паралелно са монтирани два филтъра и се използва трипътен клапан за включването им на свой ред.

Технически характеристики на цилиндрични филтри

No1 No2 No3

Производителност, л/ч 2500 5000 8000

Диаметър на окото, mm 120 225 380

Височина на окото, mm 800 800 800

Филтрираща повърхност, m 2 0,3 0,6 0,9

Общ диаметър на филтъра, mm 250 430 530

Обща височина, mm 1000 1000 1000

Дискови и пластинни филтри

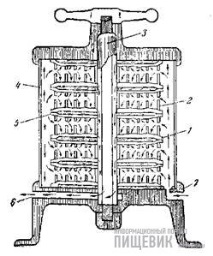

Дисковите и пластинчатите филтри могат да побират голяма работна повърхност. Принципът на диска

филтри са показани на фиг. един.

Филтърът се състои от множество успоредни кръгли дискове 1, междинни рамки 2 с мрежи и филтърни накладки 5, поставени върху централната тръба 3 и компресирани заедно в един пакет, който е поставен в корпуса на филтъра. Млякото влиза във филтъра през дюзата 7, преминава през отворите в рамките и през уплътненията на филтъра преминава в пространството между мрежите, а след това в централната тръба и излиза през дюзата 6.

Броят на дисковете може да варира в зависимост от производителността на филтъра. Разположението на дисковете може да бъде вертикално и хоризонтално.

Фигура: 1. Дисков филтър:

1 - мрежест диск; 2 - рамка; 3 - централна тръба; 4 - тяло; 5 - уплътнение; 6 - изход за мляко; 7 - входяща тръба за мляко.

Плоските филтри са подредени по същия начин, при който филтърният плат се поставя върху правоъгълни рамки с мрежи. Рамките се свиват и образуват пакети от успоредно работещи плоски филтри.

Поради паралелното разположение на работните елементи, филтриращата повърхност в пластинчатите и дисковите филтри може да бъде значителна и тяхната производителност достига 20 000 l/h.

- Билкови лекарства за кучета - Портал за животни - Място на слънце

- Какво е модерно да се носи през лятото на 2015 г. според стилистите Город Киров - Информационен портал g

- Така че има ли планета Nibiru OKO OF THE PLANET информационно-аналитичен портал

- Обучение „Каква е стойността на информационните технологии за бизнеса“, Практически подход към

- Традиции на Киргизстан - Информационен портал за Киргизстан, новини от Киргизстан и туризъм